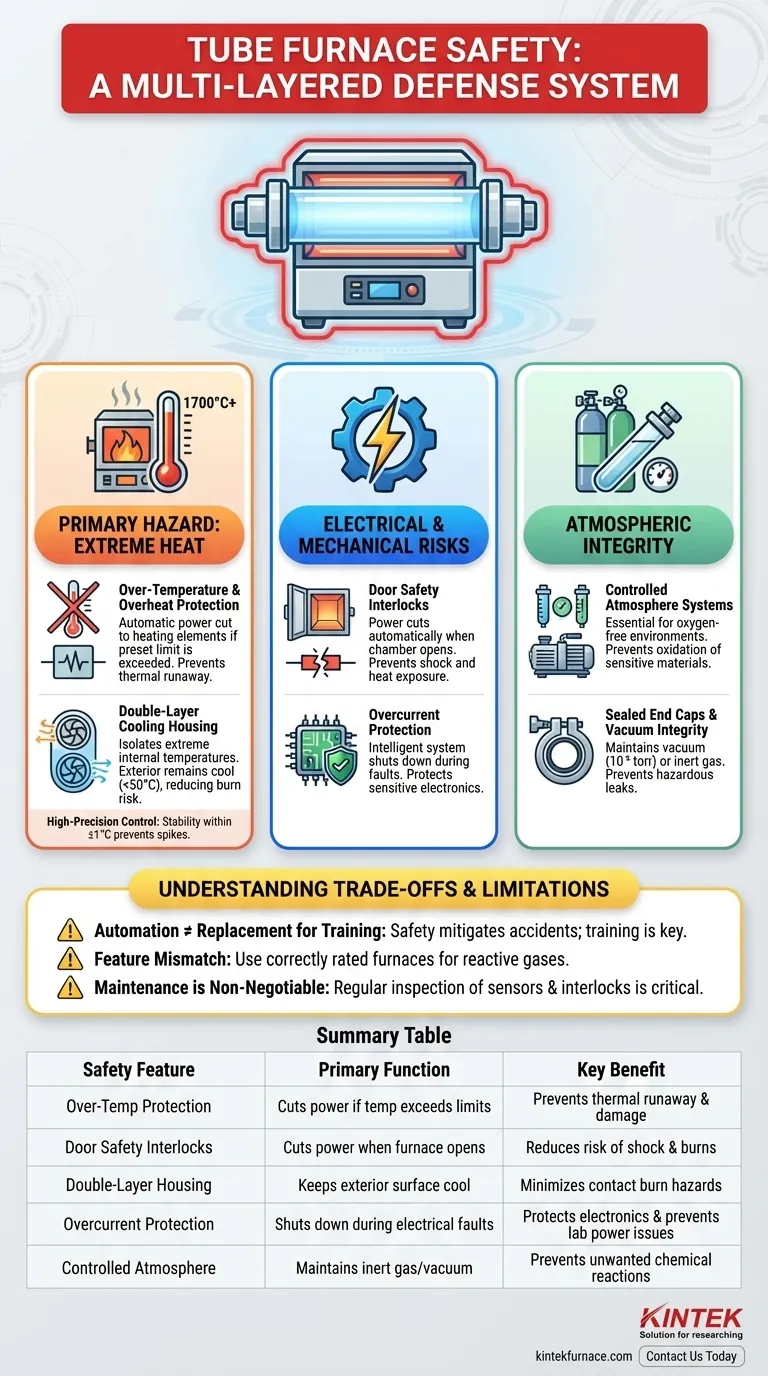

Alla base, le caratteristiche di sicurezza del forno a tubi sono un sistema di difesa a più strati progettato per proteggere dai principali pericoli operativi: calore estremo, elettricità ad alta tensione e condizioni atmosferiche controllate. I meccanismi di sicurezza chiave includono la protezione automatica da sovratemperatura per prevenire la fuga termica, i bloccaggi elettrici che interrompono l'alimentazione quando il forno viene aperto e l'alloggiamento a doppio strato che mantiene la superficie esterna fresca e sicura al tatto.

La sicurezza di un forno a tubi non è una singola caratteristica ma un sistema integrato. È progettato per gestire in modo proattivo e contenere automaticamente i rischi intrinseci della lavorazione ad alta temperatura, proteggendo l'utente, l'esperimento e l'attrezzatura da guasti.

Protezione contro il pericolo principale: il calore estremo

Il pericolo più evidente di un forno a tubi è la sua capacità di generare temperature superiori a 1700°C. Le moderne caratteristiche di sicurezza sono progettate sia per contenere questo calore sia per fungere da sicurezza contro il guasto del sistema di controllo.

Protezione da sovratemperatura e surriscaldamento

Questa è la vostra sicurezza termica più critica. Un sensore e un controllore dedicati, separati dal regolatore di temperatura principale, monitorano la camera del forno.

Se il controllore primario non funziona correttamente e la temperatura supera un limite di sicurezza preimpostato, questo sistema secondario interromperà automaticamente tutta l'alimentazione agli elementi riscaldanti. Ciò previene un surriscaldamento catastrofico che potrebbe distruggere il forno, il vostro campione e creare un rischio di incendio.

Alloggiamento di raffreddamento a doppio strato

Non dovreste mai dover indovinare se un forno è pericolosamente caldo dall'esterno. I forni moderni utilizzano un design a doppio alloggiamento, spesso con un'intercapedine d'aria raffreddata a ventola tra le calotte interna ed esterna.

Questo design isola efficacemente le temperature interne estreme. Assicura che la superficie esterna rimanga a una bassa temperatura, spesso inferiore a 50°C (e a volte fino a 30°C), anche quando il forno funziona a 800°C o più. Ciò riduce drasticamente il rischio di gravi ustioni da contatto.

Controllo preciso della temperatura

Sebbene sia considerata una caratteristica operativa, il controllo della temperatura ad alta precisione è anche una misura di sicurezza proattiva. I controllori con segmenti programmabili e stabilità entro ±1°C prevengono picchi di temperatura inattesi.

Questa stabilità protegge l'integrità del vostro esperimento e previene lo stress termico sul tubo del forno e sugli elementi riscaldanti, che altrimenti potrebbe portare a guasti prematuri.

Gestione dei rischi elettrici e meccanici

Oltre al calore, un forno a tubi è un dispositivo elettrico ad alta potenza. Sono integrate delle salvaguardie per proteggere gli operatori dalle scosse elettriche e l'attrezzatura dalle anomalie di alimentazione.

Blocchi di sicurezza della porta

Questa è una caratteristica di sicurezza meccanica semplice ma essenziale. Un interruttore di blocco interrompe automaticamente l'alimentazione agli elementi riscaldanti nel momento in cui la porta della camera del forno o il coperchio scorrevole viene aperto.

Questa caratteristica cruciale previene l'esposizione dell'utente sia ai componenti elettrici sotto tensione che all'intenso calore radiante dell'interno del forno, mitigando i rischi sia di scosse elettriche che di gravi ustioni.

Protezione da sovracorrente

Pensate a questo come a un interruttore automatico intelligente e integrato. Il sistema di alimentazione del forno viene monitorato per cortocircuiti elettrici o sbalzi di tensione.

Se viene rilevata una condizione di sovracorrente, il sistema si spegne immediatamente. Questo protegge i componenti elettronici sensibili e costosi del forno e impedisce che un guasto faccia scattare gli interruttori per l'intero laboratorio.

Garantire l'integrità atmosferica

Molti processi richiedono il vuoto o un'atmosfera specifica di gas inerte. Questi sistemi hanno implicazioni di sicurezza per prevenire reazioni chimiche indesiderate e potenzialmente pericolose.

Sistemi ad atmosfera controllata

Caratteristiche come i sistemi a vuoto e i regolatori di flusso di gas sono essenziali per lavorare in un ambiente privo di ossigeno. Ciò è fondamentale per prevenire l'ossidazione ad alta temperatura di materiali sensibili.

Garantendo un'atmosfera pura e controllata di argon o azoto, il sistema previene reazioni chimiche indesiderate che altrimenti potrebbero rovinare il campione o, in rari casi, creare un pericolo.

Tappi terminali sigillati e integrità del vuoto

I tappi terminali che sigillano il tubo di processo sono fondamentali per la sicurezza e l'affidabilità del processo. Sono necessarie guarnizioni di alta qualità per mantenere il vuoto (fino a 10^-5 torr) o per impedire la fuoriuscita di gas inerte e l'ingresso di aria ambiente.

Una guarnizione compromessa può portare a una perdita improvvisa dell'atmosfera protettiva, esponendo un materiale caldo e reattivo all'ossigeno e causando danni immediati e irreversibili.

Comprendere i compromessi e le limitazioni

Le caratteristiche di sicurezza automatizzate sono potenti ma non sostituiscono procedure corrette e consapevolezza. Comprendere i loro limiti è fondamentale per un funzionamento veramente sicuro.

L'automazione non sostituisce la formazione

Le caratteristiche di sicurezza sono progettate per mitigare le conseguenze di un incidente o di un guasto; non sostituiscono la formazione adeguata e l'adesione alle procedure operative standard. Un utente che non è consapevole dei potenziali pericoli è un rischio, indipendentemente da quanto sia avanzata l'attrezzatura.

Mancata corrispondenza tra caratteristiche e applicazione

Un forno classificato per un'atmosfera di gas inerte non è intrinsecamente sicuro per l'uso con gas reattivi o infiammabili. L'utilizzo di un forno per un processo per il quale non è stato progettato può bypassare le sue caratteristiche di sicurezza integrate e creare un pericolo significativo e incontrollato.

La manutenzione è non negoziabile

Sensori, bloccaggi e guarnizioni possono guastarsi nel tempo. Un blocco di sicurezza che è stato bypassato o un sensore di temperatura che si è guastato è peggio che non avere alcuna caratteristica, poiché crea un falso senso di sicurezza. Ispezioni e manutenzione regolari sono fondamentali.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona o si utilizza un forno, abbinare il suo profilo di sicurezza alla propria applicazione specifica.

- Se il vostro obiettivo principale è l'uso generale in laboratorio con materiali stabili: Date priorità ai forni con robusta protezione da sovratemperatura, un alloggiamento a doppio strato "cool-touch" e bloccaggi della porta chiari.

- Se il vostro obiettivo principale è lavorare con atmosfere controllate: Assicuratevi che il forno abbia un sistema a vuoto integrato e affidabile, tappi terminali sigillati di alta qualità e controlli precisi del flusso di gas.

- Se il vostro obiettivo principale sono processi non presidiati o di lunga durata: Cercate controllori programmabili avanzati con monitoraggio remoto, registrazione dati e avvisi automatici completi per qualsiasi deviazione del sistema.

Comprendere come questi sistemi di sicurezza lavorano all'unisono è la base per eseguire lavori ad alta temperatura sicuri, affidabili e di successo.

Tabella riassuntiva:

| Caratteristica di sicurezza | Funzione primaria | Beneficio chiave |

|---|---|---|

| Protezione da sovratemperatura | Interrompe automaticamente l'alimentazione se la temperatura supera i limiti | Previene la fuga termica e i danni alle apparecchiature |

| Blocchi di sicurezza della porta | Interrompe l'alimentazione quando il forno viene aperto | Riduce il rischio di scosse elettriche e ustioni |

| Alloggiamento di raffreddamento a doppio strato | Mantiene fresca la superficie esterna | Minimizza i rischi di ustioni da contatto |

| Protezione da sovracorrente | Si spegne durante guasti elettrici | Protegge l'elettronica e previene problemi di alimentazione a livello di laboratorio |

| Sistemi ad atmosfera controllata | Mantiene ambienti con gas inerte o vuoto | Previene reazioni chimiche indesiderate e danni al campione |

Assicurate la sicurezza e l'efficienza del vostro laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un eccezionale reparto di ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubi, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti con una forte personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni su misura possono proteggere i vostri processi e migliorare le prestazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza