L'ottimizzazione di una fornace a tubo verticale è un processo che allinea i suoi parametri operativi e i componenti fisici alle esigenze specifiche del tuo compito di trattamento termico. Ciò comporta il perfezionamento del controllo della temperatura per l'uniformità, la massimizzazione dell'efficienza termica e lo sfruttamento dei vantaggi unici del design verticale per ottenere risultati coerenti e ripetibili.

La vera ottimizzazione va oltre il semplice raggiungimento di una temperatura target. Si tratta di comprendere come il sistema di controllo della fornace, il design fisico e i componenti materiali interagiscono per creare un ambiente termico stabile e uniforme che corrisponda precisamente alle esigenze della tua applicazione.

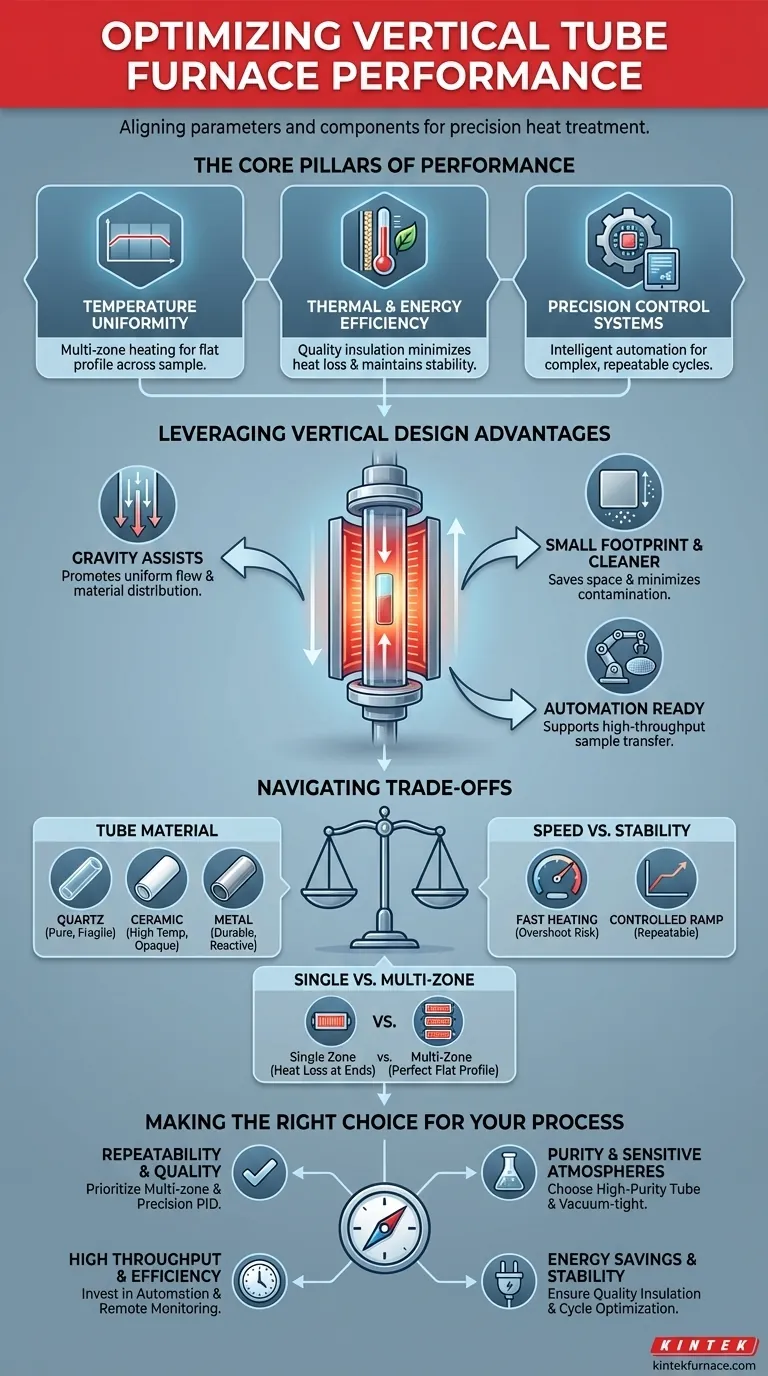

I Pilastri delle Prestazioni della Fornace

L'ottimizzazione delle prestazioni inizia con la padronanza dei tre pilastri fondamentali: uniformità della temperatura, efficienza termica e precisione del sistema di controllo. Trascurare anche uno solo di questi può compromettere l'esito del processo.

Raggiungere l'Assoluta Uniformità della Temperatura

Per la maggior parte delle applicazioni, l'uniformità della temperatura è la metrica di prestazione più critica. Temperature inconsistenti attraverso il tuo campione possono portare a proprietà del materiale non omogenee ed esperimenti falliti.

Le fornaci moderne spesso utilizzano il riscaldamento multizona per ottenere un profilo di temperatura piatto. Controllando indipendentemente più elementi riscaldanti lungo la lunghezza del tubo, il sistema può compensare la naturale perdita di calore alle estremità, assicurando che l'intero campione sperimenti le stesse condizioni termiche.

Massimizzare l'Efficienza Termica ed Energetica

L'efficienza non riguarda solo il risparmio sui costi; riguarda anche la stabilità termica. Una fornace ben isolata con meccanismi di trasferimento del calore efficienti richiede meno energia per mantenere il suo setpoint.

Questa stabilità si traduce direttamente in migliori prestazioni. L'isolamento di alta qualità minimizza l'impatto delle fluttuazioni di temperatura esterne, mentre gli elementi riscaldanti efficaci assicurano che l'energia sia erogata precisamente dove è necessaria, prevenendo sovra- e sotto-oscillazioni della temperatura target.

Il Ruolo dei Sistemi di Controllo Avanzati

Il sistema di controllo della fornace è il suo cervello. I controllori avanzati offrono un'operazione intelligente, andando ben oltre le semplici funzioni on/off per abilitare cicli termici complessi e pre-programmati.

Questi sistemi consentono un controllo preciso sulle velocità di riscaldamento (rampe), sui tempi di mantenimento (soaks) e sui profili di raffreddamento. Automatizzando l'intero processo, migliorano la sicurezza, riducono la possibilità di errore umano e assicurano che ogni ciclo sia identico, il che è essenziale sia per la ricerca che per la produzione industriale.

Sfruttare il Vantaggio del Design Verticale

L'orientamento verticale di queste fornaci non è solo una scelta estetica; offre vantaggi distinti che possono essere sfruttati per l'ottimizzazione.

Usare la Gravità a Tuo Vantaggio

In certi processi come la crescita di cristalli, la deposizione chimica da vapore (CVD) o l'essiccazione di campioni, una configurazione verticale è superiore. La gravità aiuta a creare modelli di flusso uniformi e ad assicurare una distribuzione uniforme del materiale, cosa che può essere difficile da ottenere in un orientamento orizzontale.

Minimizzare l'Ingombro e la Contaminazione

Le fornaci verticali hanno un ingombro fisico minore, un vantaggio significativo in laboratori affollati o impianti di produzione.

Inoltre, il design verticale aiuta a ottenere una generazione e contaminazione minime di particelle. Le particelle hanno maggiori probabilità di cadere via dal campione a causa della gravità, portando a un ambiente di elaborazione più pulito, il che è critico per applicazioni come la produzione di semiconduttori.

Automatizzare per la Produttività

Per applicazioni ad alto rendimento, il design verticale si presta bene all'automazione. I sistemi dotati di trasferimento automatico di wafer o boat possono migliorare significativamente la produttività semplificando il processo di carico e scarico, supportando un funzionamento continuo e affidabile.

Comprendere i Compromessi e i Vincoli

L'ottimizzazione perfetta richiede di riconoscere le limitazioni intrinseche e di fare scelte informate in base alle tue esigenze specifiche.

Scegliere il Tubo di Processo Giusto

Il materiale del tubo di processo è una decisione critica. Le referenze notano che vengono utilizzati materiali di alta qualità, ma comportano compromessi.

- Quarzo: Offre elevata purezza ed è eccellente per processi puliti ma è fragile e ha una temperatura massima inferiore rispetto alla ceramica.

- Ceramica (es. Allumina): Può resistere a temperature molto elevate ed è fisicamente robusta ma può essere meno pura del quarzo ed è opaca.

- Metalli: Sono altamente durevoli e resistenti agli shock termici ma possono reagire con determinate atmosfere di processo o campioni.

Bilanciare Velocità vs. Stabilità

L'ottimizzazione per la massima velocità di riscaldamento possibile può andare a scapito della stabilità. Profili di riscaldamento aggressivi possono causare un superamento della temperatura impostata, compromettendo l'uniformità e la ripetibilità del tuo processo. Una rampa più lenta e controllata è spesso migliore per materiali sensibili.

I Limiti del Controllo a Zona Singola

Mentre le fornaci multizona offrono la migliore uniformità, molte fornaci standard hanno solo una singola zona di riscaldamento. In questi sistemi, ottenere un profilo di temperatura perfettamente piatto è difficile a causa dell'inevitabile perdita di calore alle estremità del tubo. Comprendere questa limitazione è fondamentale per posizionare correttamente il tuo campione all'interno del "punto ottimale" della fornace.

Fare la Scelta Giusta per il Tuo Processo

La tua strategia di ottimizzazione dovrebbe essere dettata dal tuo obiettivo primario. Usa queste linee guida per concentrare i tuoi sforzi.

- Se il tuo obiettivo principale è la ripetibilità e la qualità del processo: Dai priorità a una fornace multizona con un controllore PID di precisione per garantire l'uniformità della temperatura su tutto il tuo campione.

- Se il tuo obiettivo principale è la purezza del materiale e le atmosfere sensibili: Seleziona attentamente il materiale del tubo di processo (es. quarzo ad alta purezza) e assicurati che il sistema sia a tenuta di vuoto per prevenire la contaminazione.

- Se il tuo obiettivo principale è l'elevato rendimento e l'efficienza: Investi in funzionalità di automazione come il trasferimento automatico dei campioni e un sistema di controllo con capacità di monitoraggio e programmazione remota.

- Se il tuo obiettivo principale è il risparmio energetico e la stabilità: Assicurati che la fornace sia costruita con isolamento multistrato di alta qualità e un controllore in grado di ottimizzare i cicli di riscaldamento per minimizzare gli sprechi.

Allineando le capacità della fornace con i tuoi obiettivi di processo specifici, passi dal semplice azionare una macchina al padroneggiare uno strumento critico per il tuo lavoro.

Tabella riassuntiva:

| Aspetto dell'Ottimizzazione | Strategie Chiave |

|---|---|

| Uniformità della Temperatura | Utilizzare riscaldamento multizona, posizionare il campione nel 'punto ottimale' |

| Efficienza Termica | Utilizzare isolamento di alta qualità, ottimizzare i cicli di riscaldamento |

| Precisione del Sistema di Controllo | Implementare controllori PID, automatizzare i cicli termici |

| Vantaggi del Design Verticale | Sfruttare la gravità per un flusso uniforme, minimizzare la contaminazione |

| Selezione del Materiale del Tubo | Scegliere quarzo per la purezza, ceramica per alte temperature |

Sei pronto a ottimizzare la tua fornace a tubo verticale per prestazioni superiori? Presso KINTEK, siamo specializzati nella fornitura di soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una gamma diversificata di prodotti tra cui Forni a Muffola, Tubo, Rotativi, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, garantiamo un allineamento preciso con i tuoi requisiti sperimentali. Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio—Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione