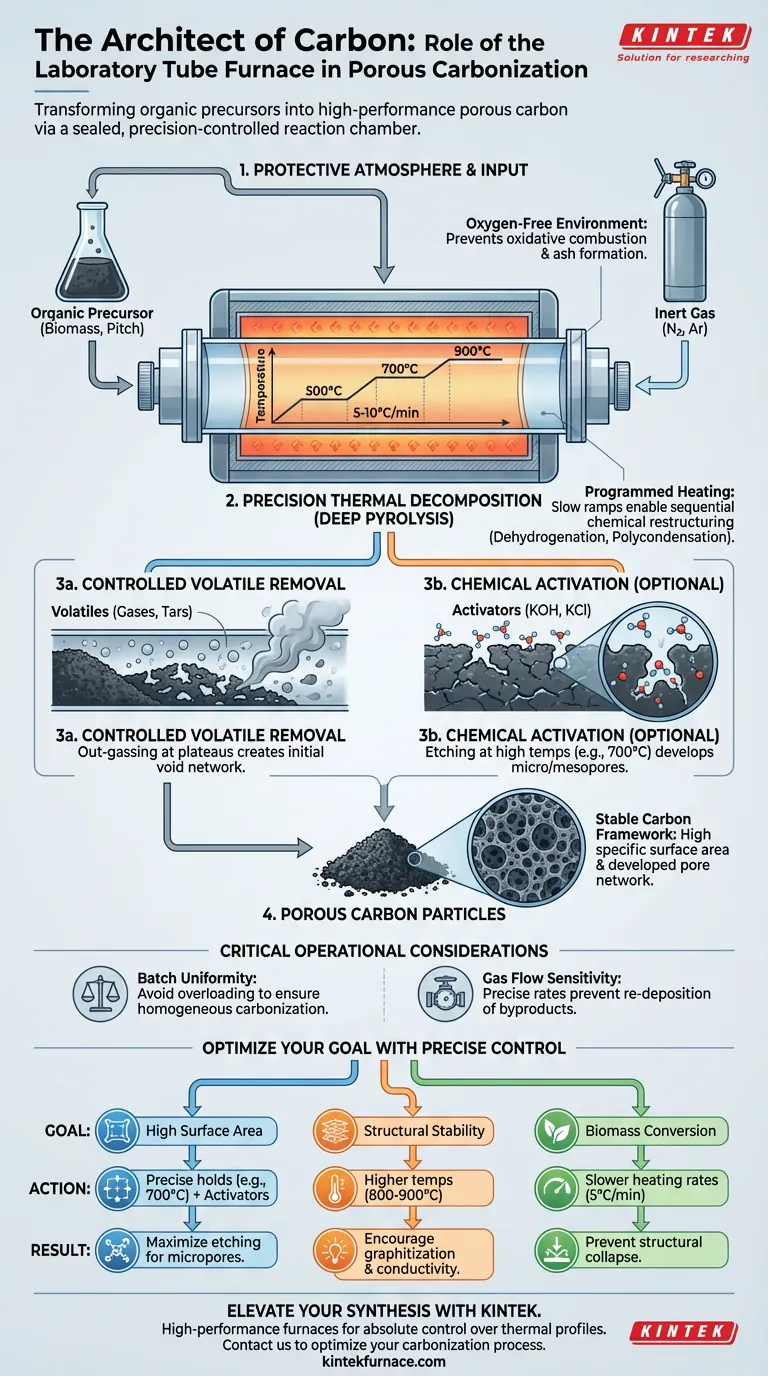

Un forno tubolare da laboratorio funge da camera di reazione critica per la trasformazione di precursori organici in particelle di carbonio poroso. Fornisce un ambiente sigillato e rigorosamente controllato che consente il trattamento termico ad alta temperatura, impedendo al materiale di bruciare. Gestendo sia l'atmosfera che il profilo di riscaldamento, il forno detta l'evoluzione chimica del materiale da un solido grezzo a una struttura di carbonio stabile.

Concetto chiave: Il forno tubolare facilita la pirolisi profonda mantenendo un'atmosfera inerte precisa (tipicamente azoto o argon) e gradienti di temperatura esatti. Questo ambiente controllato impedisce la combustione ossidativa, costringendo il materiale a subire deidrogenazione e de-volatilizzazione, il che crea gli spazi vuoti essenziali che definiscono il carbonio poroso.

La meccanica della carbonizzazione

Stabilire l'atmosfera protettiva

Il ruolo più fondamentale del forno tubolare è la sigillatura atmosferica. Per creare carbonio poroso, è necessario riscaldare i materiali a temperature estreme (spesso tra 500°C e 900°C) senza permettere loro di combustire.

Il forno crea un ambiente privo di ossigeno utilizzando gas inerti come azoto o argon, o stabilendo un vuoto. Ciò impedisce l'"ablazione ossidativa", garantendo che il materiale grezzo si converta in carbonio anziché in cenere.

Decomposizione termica di precisione

La carbonizzazione non è semplicemente riscaldamento; è una complessa ristrutturazione chimica. Il forno tubolare esegue velocità di riscaldamento programmate, tipicamente rampe lente di 5-10°C al minuto.

Questo aumento lento e controllato consente a reazioni chimiche specifiche, come la deidrogenazione e la policondensazione, di verificarsi in sequenza. Sia che si tratti di lavorare pece di petrolio o biomassa, questa precisione garantisce che gli atomi di carbonio si riorganizzino in un reticolo stabile anziché fratturarsi casualmente.

Guidare la formazione e la struttura dei pori

Rimozione controllata dei volatili

Mentre il forno mantiene le temperature a specifici plateau (ad esempio, 500°C o 600°C), facilita la pirolisi profonda. Questo processo espelle i componenti volatili (gas e catrami) intrappolati nel materiale.

La fuoriuscita di questi volatili lascia dietro di sé delle vacanze nella struttura del materiale. La stabilità del forno garantisce che questo "degasaggio" avvenga in modo coerente, con conseguente sviluppo di una rete di pori e un'elevata area superficiale specifica.

Facilitare l'attivazione chimica

Per i carboni porosi avanzati, il forno lavora spesso in tandem con attivatori chimici come KOH o KCl. Mantenendo le temperature in punti precisi (ad esempio, 700°C), il forno consente a queste sostanze chimiche di corrodere la superficie del carbonio.

Questo processo di corrosione crea una ricca microstruttura di micropori e mesopori. La stabilità termica del forno è vitale qui; le fluttuazioni di temperatura porterebbero a una corrosione non uniforme e a distribuzioni di dimensioni dei pori incoerenti.

Considerazioni operative critiche

Volume del lotto vs. Uniformità

Sebbene i forni tubolari offrano un controllo eccezionale, sono intrinsecamente limitati dalle dimensioni del tubo di reazione. Sovraccaricare il tubo può portare a gradienti termici in cui il centro del campione raggiunge una temperatura diversa rispetto ai bordi, con conseguente carbonizzazione eterogenea.

Sensibilità al flusso di gas

L'esito della carbonizzazione è altamente sensibile alla velocità di flusso del gas inerte. Se il flusso è troppo basso, i sottoprodotti volatili possono ridepositarsi sulla superficie del carbonio, ostruendo i pori che si sta cercando di creare. Se troppo alto, potrebbe disturbare l'equilibrio termico.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno tubolare per il tuo specifico materiale carbonioso, allinea le tue impostazioni con il risultato desiderato:

- Se il tuo obiettivo principale è un'elevata area superficiale: Dai priorità a mantenimenti precisi della temperatura (ad esempio, 700°C) insieme ad attivatori chimici per massimizzare l'effetto di corrosione.

- Se il tuo obiettivo principale è la stabilità strutturale (Grafittizzazione): Utilizza capacità di temperatura più elevate (800°C - 900°C) per incoraggiare il riarrangiamento atomico e una maggiore conduttività.

- Se il tuo obiettivo principale è la conversione della biomassa: Aderisci a velocità di riscaldamento più lente (5°C/min) per prevenire il collasso strutturale durante il rapido rilascio di volatili.

Il forno tubolare da laboratorio non è solo un riscaldatore; è l'architetto dello scheletro di carbonio, che determina la porosità finale e le prestazioni del tuo materiale attraverso un rigido controllo ambientale.

Tabella riassuntiva:

| Caratteristica | Ruolo nella carbonizzazione | Impatto sul carbonio poroso |

|---|---|---|

| Controllo dell'atmosfera | Previene la combustione ossidativa tramite gas inerti | Garantisce la conversione in carbonio anziché in cenere |

| Precisione termica | Velocità di riscaldamento programmate (5-10°C/min) | Facilita il riarrangiamento stabile del reticolo atomico |

| Rimozione dei volatili | Degasaggio costante ai plateau | Crea la rete essenziale di pori interni |

| Attivazione chimica | Consente la corrosione della superficie ad alte temperature | Sviluppa un'elevata area superficiale specifica e micropori |

Eleva la tua sintesi di materiali con KINTEK

La precisione è la differenza tra semplice cenere e carbonio poroso ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi tubolari, muffole, rotativi, sottovuoto e CVD ad alte prestazioni progettati per darti il controllo assoluto sui tuoi profili termici.

Sia che tu stia lavorando biomassa o pece di petrolio avanzata, i nostri forni da laboratorio ad alta temperatura personalizzabili garantiscono la purezza atmosferica e la stabilità termica richieste dalla tua ricerca.

Pronto a ottimizzare il tuo processo di carbonizzazione?

→ Contatta oggi i nostri specialisti tecnici

Guida Visiva

Riferimenti

- Betül Ari, Nurettin Şahiner. Optimized Porous Carbon Particles from Sucrose and Their Polyethyleneimine Modifications for Enhanced CO2 Capture. DOI: 10.3390/jcs8090338

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come le flange sigillate migliorano il trattamento termico all'ossigeno per le giunzioni superconduttrici? Aumentare purezza e precisione

- Qual è lo scopo dell'utilizzo di tubi di quarzo ad alta purezza e sigillatura sottovuoto per la preparazione della lega Cu13Se52Bi35?

- Quali sono i vantaggi tecnici dell'utilizzo di SPS rispetto ai forni a tubo per il SiC? Ottenere proprietà SiC superiori

- Quale ruolo svolge un forno tubolare nella sintesi del NaRu2O4? Padronanza della reazione allo stato solido e purezza di fase

- Perché utilizzare un forno tubolare programmabile per la calcinazione di Ni-WOx/SAPO-11? Garantire purezza e prestazioni del catalizzatore

- Quali sono le precauzioni di movimentazione e posizionamento per un forno tubolare sottovuoto? Garantire un funzionamento sicuro ed efficiente

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella sintesi chimica allo stato solido? | Guida Esperta

- Quali sono le caratteristiche principali di un forno a tubi divisi (zona singola)?Ottimizzare il processo termico