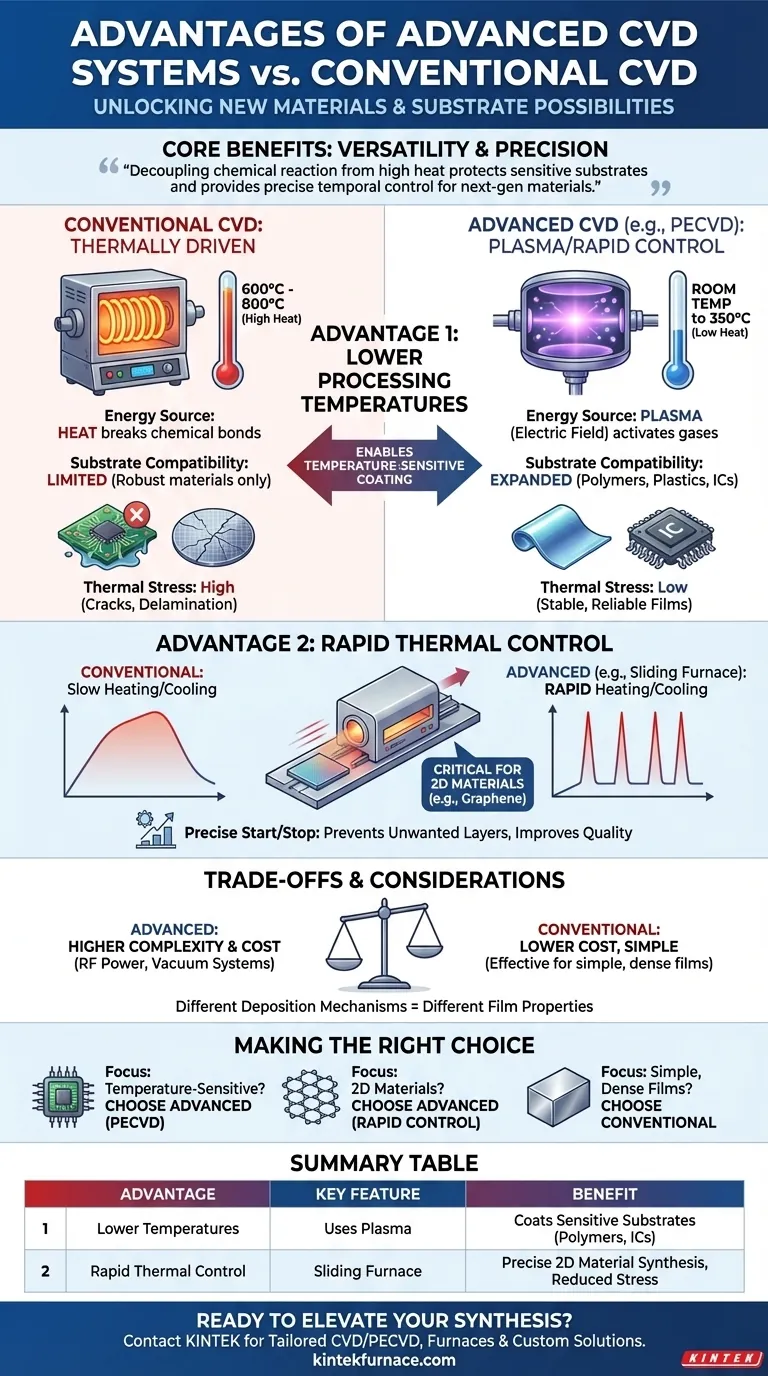

In sintesi, questi sistemi avanzati di deposizione chimica da fase vapore (CVD) offrono due vantaggi principali rispetto ai metodi convenzionali: operano a temperature significativamente più basse e consentono un riscaldamento e un raffreddamento molto rapidi. Queste capacità non sono semplici miglioramenti, ma consentono l'elaborazione di classi di materiali e substrati completamente nuove, incompatibili con le tecniche tradizionali ad alta temperatura.

Il vantaggio fondamentale è la versatilità. Disaccoppiando la reazione chimica dal calore elevato, questi sistemi proteggono i substrati sensibili dai danni termici e forniscono il controllo temporale preciso necessario per sintetizzare materiali complessi di prossima generazione, come i layer 2D.

Il Vantaggio Fondamentale: Temperature di Elaborazione Più Basse

Un limite fondamentale della CVD convenzionale è la sua dipendenza dal calore. I sistemi moderni, in particolare la CVD potenziata al plasma (PECVD), aggirano questo problema utilizzando una fonte di energia alternativa.

Il Problema con la CVD Convenzionale

La CVD convenzionale è un processo guidato termicamente. Utilizza temperature elevate, tipicamente tra 600°C e 800°C, per fornire l'energia necessaria a rompere i legami chimici nei gas precursori e depositare un film solido sul substrato.

Come i Sistemi Moderni Superano Questo Problema

Sistemi come il PECVD utilizzano un campo elettrico per generare un plasma, un gas ionizzato. Questo plasma, anziché il calore, fornisce l'energia per attivare i gas precursori e guidare la reazione di deposizione.

Questa differenza cruciale consente alla deposizione di avvenire a temperature del substrato molto più basse, che vanno dalla temperatura ambiente fino a 350°C.

L'Impatto sulla Compatibilità con i Substrati

La capacità di operare a basse temperature espande notevolmente la gamma di substrati utilizzabili. Materiali che si fonderebbero, deformerebbero o verrebbero distrutti a 600°C — come polimeri, plastiche o circuiti integrati complessi — possono essere rivestiti senza danni.

Riduzione dello Stress Termico e dei Difetti

Le alte temperature causano l'espansione dei materiali e il successivo raffreddamento provoca la loro contrazione. Questo ciclo termico può creare un'enorme sollecitazione nei film sottili, portando a crepe, scarsa adesione o delaminazione. L'elaborazione a temperature più basse minimizza questo effetto, risultando in film più stabili e affidabili.

Il Secondo Vantaggio: Controllo Termico Rapido

Oltre a una temperatura operativa inferiore, alcuni sistemi avanzati offrono un controllo preciso del profilo di temperatura stesso.

Cos'è il Ciclo Termico Rapido?

Questi sistemi spesso incorporano caratteristiche come un forno scorrevole. Questo design meccanico consente di spostare la fonte di calore molto rapidamente sopra la camera di reazione, consentendo velocità di riscaldamento e raffreddamento estremamente elevate.

Perché è Importante per i Materiali Avanzati

Questo livello di controllo è fondamentale per la sintesi di materiali in cui il processo di crescita è altamente sensibile al tempo, come i materiali 2D (ad esempio, grafene o MoS₂).

Il riscaldamento rapido può avviare la fase di crescita con precisione, mentre il raffreddamento rapido può "spegnere" la reazione per arrestarla, prevenendo la formazione di strati aggiuntivi indesiderati. Questo controllo sulla nucleazione e sulla crescita porta a materiali di qualità superiore e più uniformi.

Comprendere i Compromessi

Sebbene i vantaggi siano significativi, questi sistemi non sono una sostituzione universale per la CVD convenzionale. Ci sono considerazioni pratiche da valutare.

Complessità e Costo del Sistema

I sistemi PECVD e altri sistemi avanzati sono più complessi. Richiedono apparecchiature aggiuntive come alimentatori RF, reti di adattamento e sistemi a vuoto più sofisticati, il che ne aumenta il costo e i requisiti di manutenzione rispetto alle configurazioni CVD termiche più semplici.

Proprietà del Film Diverse

Il meccanismo di deposizione influenza direttamente il film finale. I film depositati tramite PECVD possono avere proprietà diverse — come contenuto di idrogeno, densità o stress intrinseco — rispetto a quelli cresciuti con CVD termica ad alta temperatura. Il processo ideale dipende interamente dalle caratteristiche richieste del film finale.

Prendere la Scelta Giusta per la Tua Applicazione

La selezione del metodo CVD corretto richiede di allineare le capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura: Un processo a bassa temperatura come il PECVD è l'unica opzione praticabile.

- Se il tuo obiettivo principale è sintetizzare materiali 2D avanzati: Un sistema con controllo termico rapido è essenziale per ottenere la precisione necessaria.

- Se il tuo obiettivo principale è creare film semplici e densi su un substrato robusto: La CVD termica convenzionale rimane una soluzione economicamente vantaggiosa ed altamente efficace.

In definitiva, la comprensione di questi vantaggi ti consente di scegliere lo strumento giusto per il materiale specifico che intendi creare.

Tabella Riassuntiva:

| Vantaggio | Caratteristica Chiave | Beneficio |

|---|---|---|

| Temperature di Elaborazione Più Basse | Utilizza il plasma invece del calore | Consente il rivestimento di substrati sensibili alla temperatura come polimeri e circuiti integrati |

| Controllo Termico Rapido | Forno scorrevole per riscaldamento/raffreddamento rapido | Permette una sintesi precisa dei materiali 2D e riduce lo stress termico |

Pronto a elevare la tua sintesi di materiali con soluzioni CVD avanzate? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende sistemi CVD/PECVD, forni a muffola, a tubo, rotanti e forni a vuoto e a atmosfera, tutti supportati da solide capacità di profonda personalizzazione per soddisfare precisamente i tuoi requisiti sperimentali unici. Che tu stia lavorando con substrati sensibili o materiali 2D complessi, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi stesso per discutere di come i nostri sistemi possono avvantaggiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Qual è la necessità della pulizia ionica a gas ad alto bias? Ottenere un'adesione del rivestimento a livello atomico

- Quali metodi vengono utilizzati per analizzare e caratterizzare i campioni di grafene? Sblocca le tecniche chiave per un'analisi accurata del materiale

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema CVD? Ottimizzare la crescita dei nanotubi di carbonio per la conducibilità termica