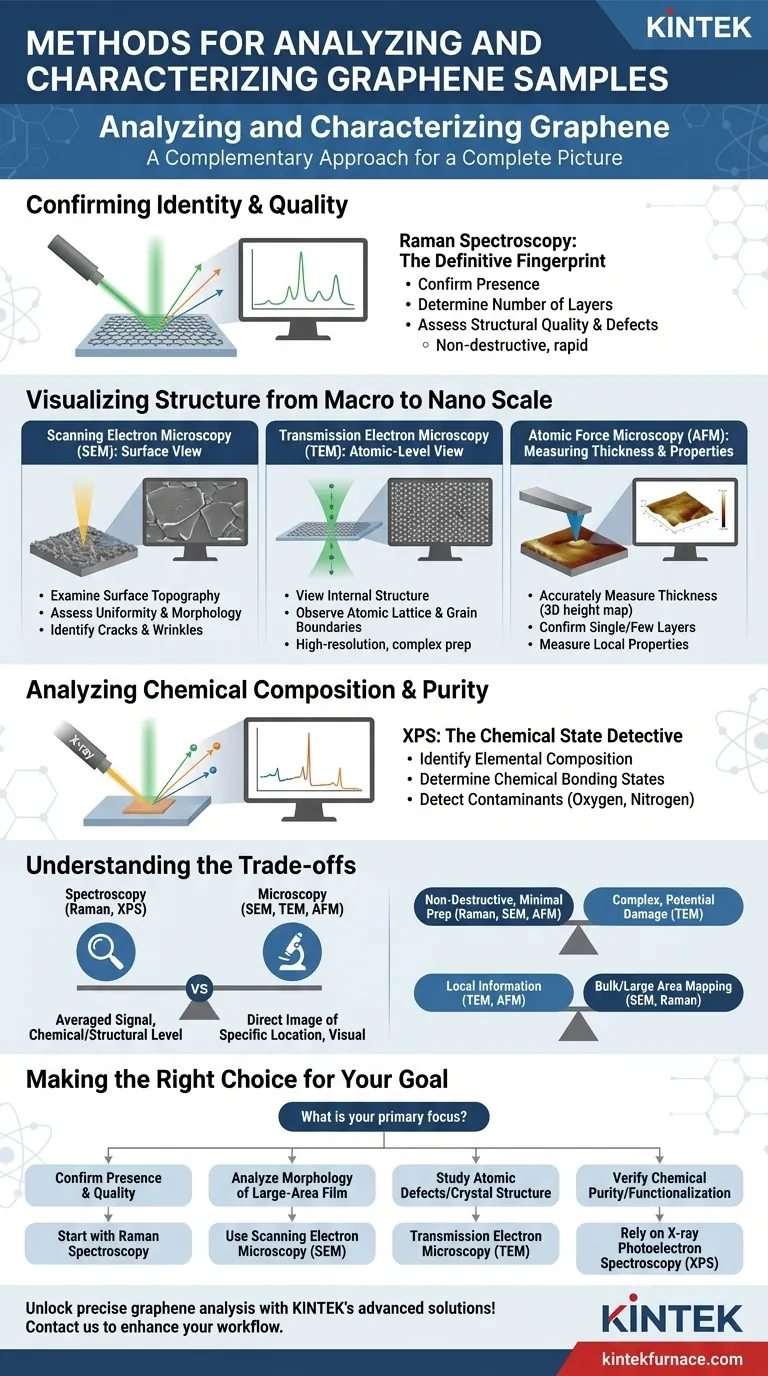

Per analizzare e caratterizzare i campioni di grafene, i ricercatori si affidano a una serie di tecniche microscopiche e spettroscopiche. I metodi più comuni sono la spettroscopia Raman, la microscopia elettronica (sia a scansione che a trasmissione) e la spettroscopia fotoelettronica a raggi X (XPS), ognuna delle quali fornisce un'informazione unica sull'identità, la struttura e la purezza del materiale.

La caratterizzazione del grafene non consiste nel trovare un unico metodo "migliore". Richiede un approccio complementare, in cui ogni tecnica fornisce un pezzo unico del puzzle: dalla conferma della sua identità e qualità fondamentale alla visualizzazione della sua struttura e purezza chimica.

Confermare l'identità e la qualità del grafene

Il primo passo in qualsiasi analisi è confermare di avere effettivamente grafene e valutarne la qualità fondamentale. Per questo, la spettroscopia è lo strumento principale.

Spettroscopia Raman: L'impronta digitale definitiva

La spettroscopia Raman è la tecnica più importante, rapida e non distruttiva per identificare il grafene. Facendo incidere un laser sul campione e analizzando la luce diffusa, fornisce un' "impronta spettrale" unica.

Questa impronta può confermare in modo definitivo la presenza di grafene, determinare il numero di strati (distinguendo il monostrato dal bistrato o multistrato) e valutare la qualità strutturale e la densità dei difetti del materiale.

Visualizzare la struttura dalla scala macro alla nano

Dopo averne confermato l'identità, è necessario vedere il materiale. Le tecniche di microscopia consentono di visualizzare la forma fisica del grafene, dal film complessivo fino ai singoli atomi.

Microscopia Elettronica a Scansione (SEM): La vista della superficie

La SEM viene utilizzata per esaminare la topografia superficiale e la morfologia di un campione su aree relativamente ampie.

È eccellente per valutare l'uniformità di un film di grafene, identificare crepe o rughe e determinare la dimensione e la distribuzione delle scaglie di grafene in un materiale composito.

Microscopia Elettronica a Trasmissione (TEM): La vista a livello atomico

La TEM fornisce immagini ad altissima risoluzione facendo passare un fascio di elettroni attraverso un campione ultrasottile.

Questa tecnica è essenziale per visualizzare la struttura interna del materiale, incluso il reticolo atomico, le dislocazioni, i bordi di grano e l'impilamento preciso degli strati.

Microscopia a Forza Atomica (AFM): Misurare lo spessore e le proprietà

L'AFM utilizza una sonda fisica per scansionare la superficie del campione, creando una mappa di altezza 3D con precisione nanometrica.

Il suo utilizzo principale per il grafene è quello di misurare accuratamente lo spessore di una scaglia, il che conferma direttamente se si tratta di un foglio monostrato, a doppio strato o a pochi strati. Può anche essere utilizzata per misurare proprietà locali come l'attrito o la conducibilità.

Analizzare la composizione chimica e la purezza

Il grafene viene spesso modificato o può contaminarsi durante la produzione. L'analisi chimica è fondamentale per le applicazioni in cui la purezza è fondamentale.

Spettroscopia Fotoelettronica a Raggi X (XPS): Il detective dello stato chimico

La XPS è una tecnica sensibile alla superficie che identifica la composizione elementare e, in modo cruciale, gli stati di legame chimico di quegli elementi.

Per il grafene, la XPS viene utilizzata per rilevare la presenza di ossigeno (nel grafene ossido), azoto (nel grafene drogato) o eventuali altri contaminanti elementari. Indica non solo cosa è presente, ma come è legato al reticolo di carbonio.

Comprendere i compromessi

Nessuna singola tecnica racconta l'intera storia. Comprendere i loro limiti è fondamentale per progettare un flusso di lavoro di caratterizzazione adeguato.

Spettroscopia rispetto a Microscopia

Le tecniche spettroscopiche come Raman e XPS forniscono in genere un segnale medio sull'area illuminata dal laser o dal fascio di raggi X. Rispondono alla domanda "cos'è questo?" a livello chimico e strutturale.

La Microscopia (SEM, TEM, AFM) fornisce un'immagine diretta di una posizione specifica. Risponde alla domanda "che aspetto ha?" in un punto specifico, ma non fornisce informazioni chimiche da sola.

Preparazione del campione e distruttività

Metodi come Raman, SEM e AFM sono generalmente non distruttivi e richiedono una preparazione minima del campione.

Al contrario, la TEM richiede una preparazione del campione complessa e difficile, che comporta il trasferimento del grafene su una griglia speciale e può potenzialmente danneggiare il campione.

Informazioni locali rispetto al bulk

TEM e AFM forniscono informazioni altamente localizzate su una minuscola porzione del campione. SEM e Raman possono essere utilizzate per mappare aree più ampie, fornendo una visione migliore dell'uniformità complessiva del campione.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di caratterizzazione dovrebbe essere guidata dalla domanda specifica a cui devi rispondere.

- Se il tuo obiettivo principale è confermare la presenza e la qualità del grafene: Inizia con la Spettroscopia Raman poiché è il metodo più veloce e definitivo per identificare strati e difetti.

- Se il tuo obiettivo principale è analizzare la morfologia di un film ad ampia area: Utilizza la Microscopia Elettronica a Scansione (SEM) per verificare la copertura, l'uniformità e i difetti su larga scala.

- Se il tuo obiettivo principale è studiare i difetti a livello atomico o la struttura cristallina: La Microscopia Elettronica a Trasmissione (TEM) è essenziale, nonostante la sua complessa preparazione del campione.

- Se il tuo obiettivo principale è verificare la purezza chimica o analizzare la funzionalizzazione: Affidati alla Spettroscopia Fotoelettronica a Raggi X (XPS) per rilevare contaminanti e determinare gli stati di legame.

In definitiva, un approccio multi-tecnica è l'unico modo per costruire un quadro completo e accurato del tuo materiale a base di grafene.

Tabella riassuntiva:

| Tecnica | Utilizzo principale | Approfondimenti chiave |

|---|---|---|

| Spettroscopia Raman | Confermare identità e qualità | Rileva strati, difetti e qualità strutturale |

| Microscopia Elettronica a Scansione (SEM) | Visualizzare la morfologia superficiale | Valuta uniformità, crepe e distribuzione delle scaglie |

| Microscopia Elettronica a Trasmissione (TEM) | Esaminare la struttura a livello atomico | Visualizza reticolo, bordi di grano e impilamento degli strati |

| Spettroscopia Fotoelettronica a Raggi X (XPS) | Analizzare la composizione chimica | Identifica elementi, stati di legame e contaminanti |

| Microscopia a Forza Atomica (AFM) | Misurare spessore e proprietà | Fornisce mappe di altezza 3D e dati sulle proprietà locali |

Sblocca un'analisi precisa del grafene con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che le tue esigenze sperimentali uniche siano soddisfatte. Contattaci oggi stesso per migliorare il tuo flusso di lavoro di caratterizzazione dei materiali!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Perché utilizzare il PECVD per gli strati di isolamento dei chip integrati monolitici? Proteggi il tuo budget termico con SiO2 di alta qualità

- Perché è necessario un sistema PECVD ad alta precisione nell'ACSM? Abilita la produzione additiva su scala atomica a bassa temperatura

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- In che modo un sistema PECVD contribuisce agli strati di (n)poli-Si? Spiegazione del drogaggio in situ ad alto rendimento

- Qual è la necessità della pulizia ionica a gas ad alto bias? Ottenere un'adesione del rivestimento a livello atomico