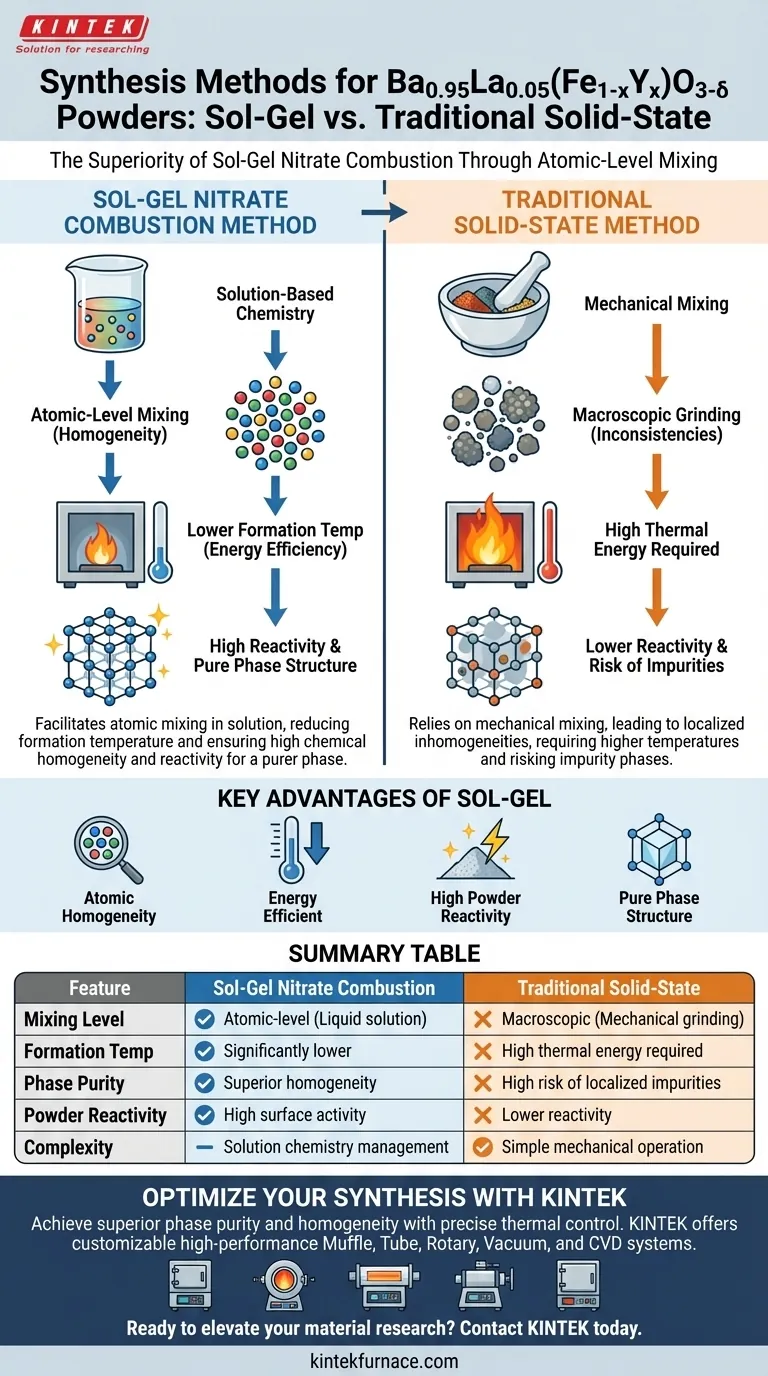

Il vantaggio principale del metodo di combustione per nitrati sol-gel rispetto al tradizionale metodo allo stato solido risiede nella sua capacità di facilitare la miscelazione a livello atomico dei componenti chimici all'interno di una soluzione. Questa miscelazione superiore riduce significativamente la temperatura richiesta per formare la fase perovskitica Ba0.95La0.05(Fe1-xYx)O3-δ, garantendo al contempo una maggiore omogeneità chimica e reattività della polvere.

Passando dalla miscelazione meccanica alla chimica basata su soluzioni, questo metodo supera i limiti di diffusione delle reazioni allo stato solido, fornendo una struttura di fase più pura con maggiore efficienza energetica.

Ottenere l'omogeneità alla fonte

Andare oltre i limiti meccanici

La tradizionale sintesi allo stato solido si basa sulla miscelazione meccanica delle polveri. Questo porta spesso a incongruenze localizzate in cui gli ioni non sono distribuiti perfettamente.

Integrazione a livello atomico

Il metodo di combustione per nitrati sol-gel risolve questo problema miscelando i componenti in una soluzione liquida. Ciò garantisce che gli ioni di bario, lantanio, ferro e ittrio siano miscelati a livello atomico prima ancora che inizi il processo di combustione.

Efficienza termica e purezza di fase

Abbassare le temperature di formazione

Poiché i componenti sono già intimamente miscelati, è necessaria meno energia termica per disporli nel reticolo cristallino corretto. Di conseguenza, la temperatura di formazione della fase perovskitica è significativamente ridotta rispetto ai metodi allo stato solido.

Aumentare la reattività della polvere

Le polveri prodotte tramite questo processo di combustione mostrano una maggiore reattività. Questa maggiore attività superficiale crea una base superiore per le successive fasi di lavorazione.

Garantire una struttura di fase pura

La combinazione di miscelazione atomica e alta reattività minimizza il rischio di fasi impure. Ciò fornisce una base solida per ottenere una struttura di fase pura durante i trattamenti termici finali.

Considerazioni operative

Complessità vs. Qualità

Sebbene il metodo allo stato solido sia spesso lodato per la sua semplicità operativa, spesso compromette l'uniformità. Il metodo sol-gel crea un prodotto chimicamente superiore, ma implica intrinsecamente la gestione della chimica della soluzione piuttosto che una semplice macinazione meccanica.

Fare la scelta giusta per il tuo progetto

Per determinare quale metodo si allinea ai tuoi obiettivi di sintesi, considera le seguenti priorità:

- Se la tua priorità principale è la massima purezza di fase: adotta il metodo di combustione per nitrati sol-gel per sfruttare la miscelazione a livello atomico ed eliminare le in omogeneità localizzate.

- Se la tua priorità principale è l'efficienza energetica: scegli il metodo sol-gel per sfruttare le temperature significativamente più basse richieste per la formazione della fase.

In definitiva, per la sintesi di ossidi complessi come Ba0.95La0.05(Fe1-xYx)O3-δ, la combustione basata su soluzioni offre un netto vantaggio qualitativo rispetto alle tradizionali tecniche allo stato solido.

Tabella riassuntiva:

| Caratteristica | Combustione per nitrati sol-gel | Tradizionale stato solido |

|---|---|---|

| Livello di miscelazione | Livello atomico (soluzione liquida) | Macroscopico (macinazione meccanica) |

| Temp. di formazione | Significativamente più bassa | Richiede alta energia termica |

| Purezza di fase | Omogeneità superiore | Alto rischio di impurità localizzate |

| Reattività della polvere | Alta attività superficiale | Minore reattività |

| Complessità | Gestione della chimica della soluzione | Semplice operazione meccanica |

Ottimizza il tuo processo di sintesi con KINTEK

La transizione al metodo di combustione per nitrati sol-gel richiede un controllo termico preciso per ottenere una purezza di fase e un'omogeneità superiori. KINTEK fornisce le attrezzature di laboratorio all'avanguardia necessarie per supportare la tua sintesi chimica avanzata.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare i profili di temperatura specifici richiesti per la produzione di ossidi complessi. Sia che tu miri all'efficienza energetica o alla precisione a livello atomico, i nostri forni ad alta temperatura da laboratorio offrono l'affidabilità di cui hai bisogno.

Pronto a elevare la tua ricerca sui materiali? Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata di forno!

Guida Visiva

Riferimenti

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quale ruolo svolge un sistema di forni a diffusione POCl3 di grado industriale in DOSS? Controllo quantitativo del fosforo

- Qual è il ruolo primario dell'idrogeno ad alta purezza nel trattamento termico? Ottenere una protezione superiore del rivestimento metallico

- Perché un sistema di evaporazione sotto vuoto da laboratorio è essenziale per la preparazione degli elettrodi nelle celle solari ad alte prestazioni?

- Qual è lo scopo dell'utilizzo di ambienti anaerobici controllati per la carbonizzazione della torba? Sbloccare combustibile industriale ad alta energia

- Quali sono le applicazioni dei forni di sinterizzazione nella stampa 3D? Ottieni componenti ad alta resistenza per l'aerospaziale e altro ancora

- Come migliora un forno programmabile ad alta temperatura il controllo delle velocità di raffreddamento? Migliorare l'integrità dei pezzi ceramici

- Quali sono i vantaggi di processo nell'utilizzo di un reattore idrotermale ad alta pressione a microonde? Sintesi Master V-NbOPO4@rGO

- Qual è il ruolo della calcinazione ad alta temperatura nei forni nella sintesi top-down delle ZnO-NP?