Lo scopo principale dell'utilizzo di un ambiente anaerobico controllato è facilitare il processo di pirolisi della torba. Riscaldando la torba in spazi sigillati e privi di ossigeno, il processo espelle la materia volatile per creare un combustibile concentrato e ad alta energia noto come carbone di torba.

Concetto Chiave Limitando l'ossigeno durante il riscaldamento, la torba grezza viene trasformata in carbone di torba (o "carbone da fucina"). Questa trasformazione aumenta significativamente il potere calorifico del combustibile, rendendolo un'alternativa valida al carbone di legna per applicazioni industriali esigenti come la fusione del ferro.

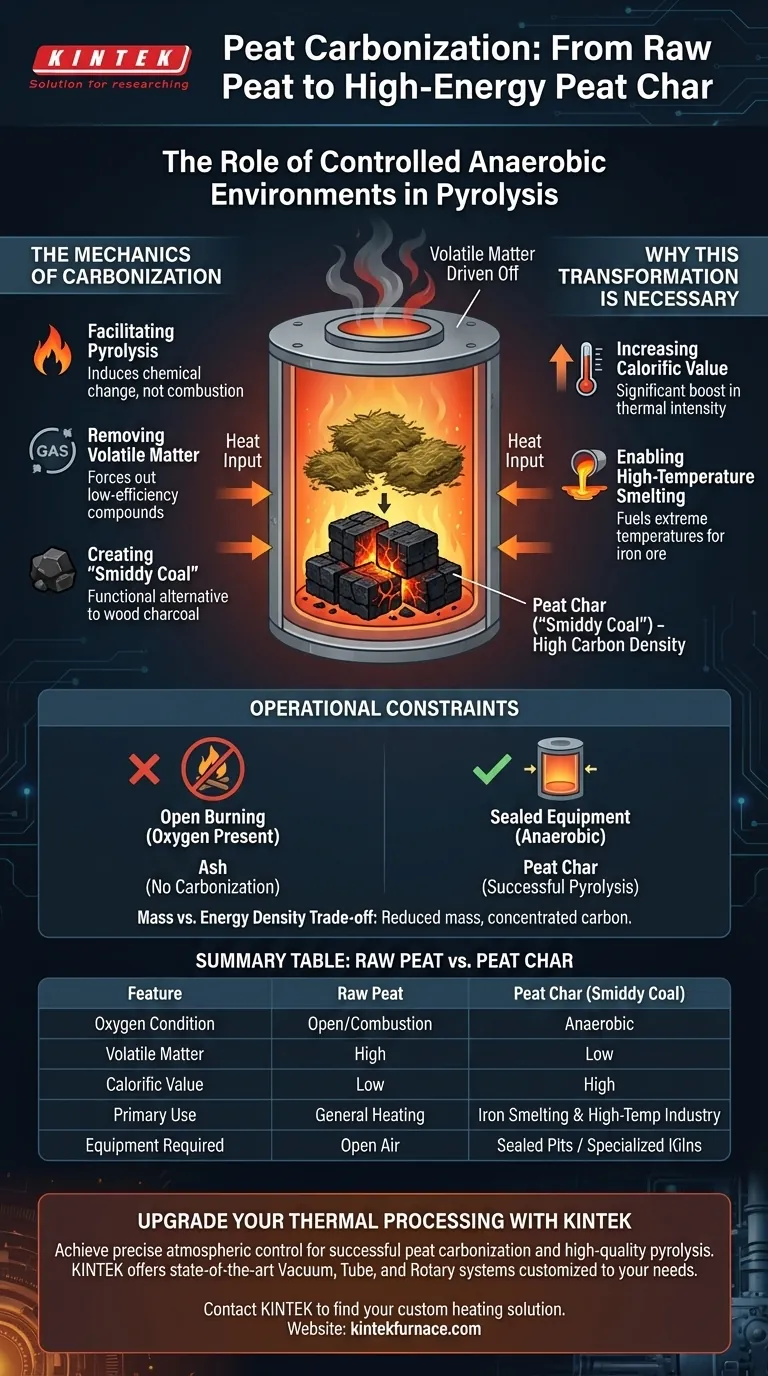

La Meccanica della Carbonizzazione

Facilitare la Pirolisi

Per convertire la torba in un combustibile di qualità superiore, è necessario indurre la pirolisi piuttosto che la semplice combustione.

Ciò richiede un ambiente anaerobico controllato (privo di ossigeno). Questo viene tipicamente ottenuto utilizzando attrezzature sigillate basate su fosse che isolano la torba dall'aria circostante mentre la sottopongono a calore.

Rimozione della Materia Volatile

La torba grezza contiene un'alta percentuale di componenti volatili che ne limitano l'efficienza di combustione.

Il processo di riscaldamento anaerobico espelle questi composti volatili dal materiale. Ciò che rimane è un residuo denso di carbonio che si comporta diversamente dal materiale di partenza grezzo.

Creazione di "Carbone da Fucina"

Il prodotto finale di questa carbonizzazione è il carbone di torba, noto anche storicamente come carbone da fucina.

Questo materiale funge da alternativa funzionale diretta al carbone di legna, specificamente progettato per esigenze ad alte prestazioni.

Perché Questa Trasformazione è Necessaria

Aumento del Potere Calorifico

Il risultato più critico della carbonizzazione è un drastico aumento del potere calorifico.

La torba grezza non possiede naturalmente la densità energetica richiesta per un intenso calore industriale. Il carbone di torba, avendo perso le sue impurità volatili, brucia con un'intensità termica significativamente maggiore.

Abilitazione della Fusione ad Alta Temperatura

L'obiettivo specifico della produzione di carbone di torba è alimentare i processi di fusione del ferro.

La fusione richiede temperature estreme e sostenute che la torba grezza non può generare. Il processo anaerobico controllato trasforma la torba in un combustibile in grado di fondere efficacemente il minerale di ferro.

Comprensione dei Vincoli Operativi

La Necessità di Attrezzature Sigillate

Non è possibile ottenere la produzione di carbone da fucina attraverso la combustione a cielo aperto.

Se è presente ossigeno, la torba brucerà semplicemente in cenere. L'uso di pozzi sigillati non è facoltativo; è il requisito fondamentale per mantenere le condizioni anaerobiche necessarie per la trasformazione chimica.

Densità di Massa vs. Densità Energetica

Il processo comporta un compromesso tra volume e intensità.

Espellendo la materia volatile, si riduce la massa complessiva del materiale. Tuttavia, questa perdita è necessaria per concentrare il contenuto di carbonio richiesto per applicazioni ad alta temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questo processo è in linea con le tue esigenze, considera la tua applicazione finale:

- Se il tuo obiettivo principale è la fusione del ferro: Devi utilizzare carbone di torba (carbone da fucina), poiché la torba grezza manca del potere calorifico necessario per raggiungere le temperature di fusione.

- Se il tuo obiettivo principale è l'allestimento del processo: Devi investire in attrezzature sigillate basate su fosse per garantire un ambiente rigorosamente anaerobico per una pirolisi di successo.

Padroneggiare l'ambiente anaerobico è la chiave per sbloccare il potenziale industriale della torba.

Tabella Riassuntiva:

| Caratteristica | Torba Grezza | Carbone di Torba (Carbone da Fucina) |

|---|---|---|

| Condizione di Ossigeno | Aperto/Combustione | Anaerobico (Senza Ossigeno) |

| Materia Volatile | Alta | Bassa (Espulsa) |

| Potere Calorifico | Basso | Alto |

| Uso Principale | Riscaldamento Generale | Fusione del Ferro e Industria ad Alta Temperatura |

| Attrezzatura Richiesta | Aria Aperta | Pozzi Sigillati / Forni Specializzati |

Aggiorna il Tuo Processo Termico con KINTEK

Per ottenere una carbonizzazione di successo della torba e una pirolisi di alta qualità, un controllo preciso dell'atmosfera è non negoziabile. KINTEK fornisce sistemi sottovuoto, a tubo e rotativi all'avanguardia progettati per mantenere gli ambienti rigorosamente anaerobici necessari per produrre carbone di torba di alta qualità.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, i nostri forni da laboratorio e industriali ad alta temperatura sono completamente personalizzabili per le tue esigenze di ricerca o produzione uniche. Assicura il più alto potere calorifico per i tuoi materiali oggi stesso.

Contatta KINTEK per trovare la tua soluzione di riscaldamento personalizzata

Guida Visiva

Riferimenti

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno di essiccazione sottovuoto per ZIF67/MXene? Proteggi l'integrità del tuo composito

- Quali sono gli obiettivi della miscelazione a fusione e del trattamento di isolamento durante il processo di preparazione della lega madre Al-5Er-Ti?

- In che modo un sistema di controllo della temperatura ad alta precisione influisce sui materiali ad alta entropia? Sblocca le prestazioni dei materiali

- Perché è necessario un forno ad alta precisione per la sintesi di Li22Sn5? Garantire la stabilità della lega a fase pura

- Come influisce il raffreddamento rapido dopo il trattamento di diffusione sulle proprietà del materiale della struttura in silicio? Bloccare le fasi vitali

- Perché è richiesto un forno ad alta temperatura di alta precisione per i test meccanici? Dati sui materiali sicuri e affidabili

- Perché viene utilizzato un forno di essiccazione da laboratorio per l'estrazione dell'olio di semi di cotone? Ottieni la massima resa e precisione

- Come controlla un forno di carbonizzazione le proprietà microstrutturali di un framework di carbonio macroporoso (MPCF)?