Nella stampa 3D, i forni di sinterizzazione sono strumenti essenziali di post-lavorazione utilizzati per trasformare parti fragili a base di polvere in componenti finali densi e ad alta resistenza. Le loro applicazioni principali sono la sinterizzazione di parti metalliche per settori come l'aerospaziale e l'automotive, e la sinterizzazione di ceramiche tecniche per applicazioni ad alta temperatura e resistenza all'usura.

Una stampante 3D in un processo a base di polvere crea la forma del pezzo, ma è il forno di sinterizzazione che conferisce al pezzo la sua finale resistenza e densità. Completa il processo di produzione fondendo termicamente le particelle di polvere in un oggetto solido e funzionale in condizioni altamente controllate.

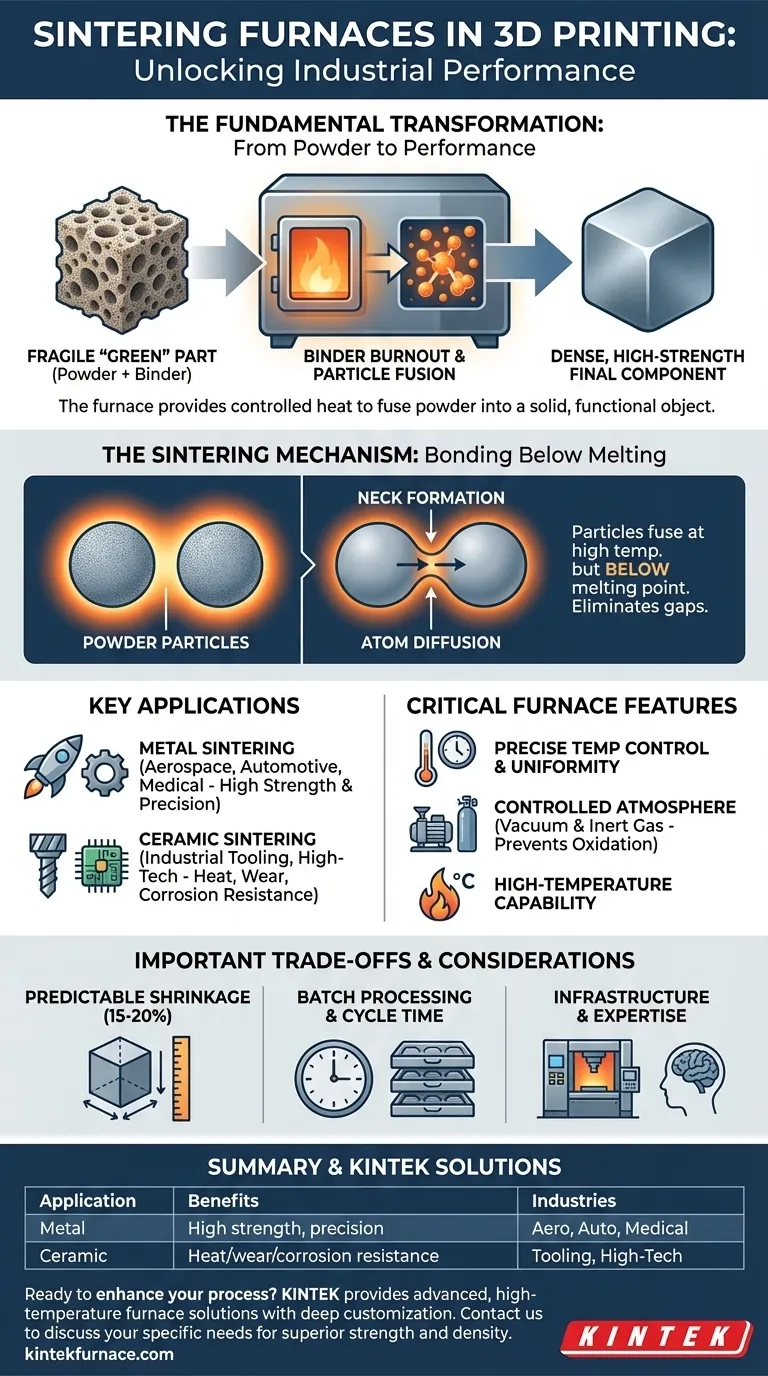

Il ruolo fondamentale: dalla polvere alla prestazione

La sinterizzazione è un processo di trattamento termico che costituisce una fase critica, e spesso fraintesa, in alcuni flussi di lavoro di produzione additiva, in particolare il metal binder jetting.

Dalla parte "verde" al componente finale

Dopo che un pezzo è stato stampato utilizzando una tecnologia come il binder jetting, esiste in uno stato "verde" fragile. È composto da polvere metallica o ceramica tenuta insieme da un agente legante polimerico.

Il pezzo ha la sua forma finale ma possiede pochissima resistenza meccanica. Il forno di sinterizzazione ha il compito di bruciare questo legante e quindi riscaldare la polvere rimanente per fonderla in un pezzo solido completamente denso.

Il meccanismo di sinterizzazione: legame al di sotto del punto di fusione

La sinterizzazione riscalda un componente a una temperatura elevata, ma in modo cruciale, al di sotto del punto di fusione del materiale.

A questa temperatura elevata, gli atomi nelle particelle di polvere si diffondono attraverso i confini delle particelle adiacenti, facendole fondere insieme. Questo processo elimina gli spazi vuoti tra le particelle, dando vita a un componente solido e denso con proprietà simili a quello realizzato con la produzione tradizionale.

Applicazioni chiave nella produzione additiva

I forni di sinterizzazione consentono l'uso della stampa 3D per applicazioni industriali impegnative in cui le prestazioni del materiale sono irrinunciabili.

Sinterizzazione dei metalli per la produzione industriale

Questa è l'applicazione più comune. I forni sono utilizzati per creare parti metalliche dense da materiali come acciaio inossidabile, acciaio per utensili e superleghe. Questi componenti sono utilizzati nelle industrie aerospaziale, automobilistica e medica per geometrie complesse che richiedono elevata resistenza e precisione.

Sinterizzazione delle ceramiche per ambienti estremi

La stampa 3D può creare anche parti ceramiche complesse. Un forno di sinterizzazione fornisce le temperature estremamente elevate necessarie per fondere le polveri ceramiche in una parte finale che è altamente resistente al calore, all'usura e alla corrosione, rendendole ideali per utensili e componenti industriali specializzati.

Caratteristiche critiche del forno per la stampa 3D

Non tutti i forni vanno bene. I forni progettati per la post-lavorazione della stampa 3D presentano caratteristiche specifiche essenziali per produrre componenti di alta qualità.

Controllo preciso della temperatura e uniformità

Il forno deve mantenere una temperatura altamente uniforme in tutta la sua camera. Qualsiasi variazione significativa può causare una contrazione o deformazione non uniforme, portando a un pezzo difettoso. Anche il controllo preciso delle velocità di riscaldamento e raffreddamento è fondamentale per gestire le sollecitazioni interne.

Atmosfera controllata (vuoto e gas inerte)

Riscaldare la polvere metallica in presenza di ossigeno provoca ossidazione, che contamina il materiale e degrada gravemente le sue proprietà meccaniche. I forni di sinterizzazione utilizzano un vuoto o un'atmosfera di gas inerte (come l'argon) per eliminare l'ossigeno e garantire una parte finale pura e resistente.

Capacità di alta temperatura

I materiali ingegneristici avanzati richiedono temperature molto elevate per sinterizzare correttamente. Un forno deve essere in grado di raggiungere in modo sicuro e costante la temperatura richiesta per la specifica lega metallica o ceramica lavorata.

Comprendere i compromessi

Sebbene potente, un flusso di lavoro basato sulla sinterizzazione comporta considerazioni importanti che devono essere incluse nella fase di progettazione e produzione.

Ritiro prevedibile del pezzo

Poiché i vuoti tra le particelle di polvere vengono eliminati durante la sinterizzazione, il pezzo si restringe. Questo restringimento è significativo (spesso del 15-20%) ma è anche altamente prevedibile. I progetti devono essere ridimensionati di conseguenza nella fase CAD iniziale per compensare questo effetto e ottenere le dimensioni finali corrette.

Lavorazione a lotti e tempo ciclo

La sinterizzazione è un processo a lotti, non continuo. Un ciclo completo del forno, che comprende riscaldamento, mantenimento della temperatura e raffreddamento, può richiedere molte ore o addirittura giorni. Questo tempo deve essere incluso nel tempo di consegna totale di produzione di un componente.

Infrastruttura e competenza

I forni a vuoto ad alta temperatura sono importanti apparecchiature industriali. Rappresentano un investimento di capitale significativo e richiedono conoscenze specialistiche per un funzionamento e una manutenzione sicuri ed efficaci.

Fare la scelta giusta per il tuo obiettivo

L'integrazione di un forno di sinterizzazione è una decisione strategica che dipende interamente dal tuo obiettivo di produzione.

- Se il tuo obiettivo principale è produrre parti metalliche complesse su larga scala: Un flusso di lavoro di binder jetting e sinterizzazione è una soluzione leader per ottenere un elevato throughput.

- Se il tuo obiettivo principale è creare parti per ambienti ad alta temperatura o ad estrema usura: Un processo di stampa 3D in ceramica seguito dalla sinterizzazione in forno è spesso l'unico metodo di produzione praticabile.

- Se il tuo obiettivo principale è la prototipazione rapida di parti metalliche singole: Processi di fusione diretta come DMLS o SLM, che combinano stampa e fusione in un unico passaggio, possono essere un percorso più diretto.

In definitiva, il forno di sinterizzazione è la chiave che sblocca il pieno potenziale industriale delle tecnologie additive a base di polvere.

Tabella riassuntiva:

| Applicazione | Vantaggi chiave | Settori comuni |

|---|---|---|

| Sinterizzazione dei metalli | Parti ad alta resistenza, precisione, densità | Aerospaziale, Automotive, Medicale |

| Sinterizzazione delle ceramiche | Resistenza al calore/usura/corrosione, forme complesse | Utensili industriali, Componenti high-tech |

Pronto a migliorare il tuo processo di stampa 3D con soluzioni di sinterizzazione affidabili? Sfruttando la R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici. Contattaci oggi stesso per discutere come i nostri forni di sinterizzazione possono fornire resistenza e densità superiori per le tue parti metalliche o ceramiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali