Nelle applicazioni industriali, la deposizione chimica da vapore al plasma a microonde (MPCVD) offre un vantaggio decisivo consentendo la creazione di film sottili e materiali cristallini di elevata purezza e qualità, come il diamante. I suoi principali vantaggi sono il controllo superiore del processo, la scalabilità per la produzione di massa e la capacità di produrre materiali con proprietà fisiche eccezionali, portando a prestazioni del prodotto migliorate e a costi operativi a lungo termine ridotti.

Il valore fondamentale dell'MPCVD in un contesto industriale è la sua capacità unica di fondere la qualità del materiale di laboratorio con le esigenze pratiche della produzione. Offre purezza e prestazioni eccezionali in un processo stabile, riproducibile e scalabile, rendendolo una scelta strategica per la produzione di componenti di nuova generazione.

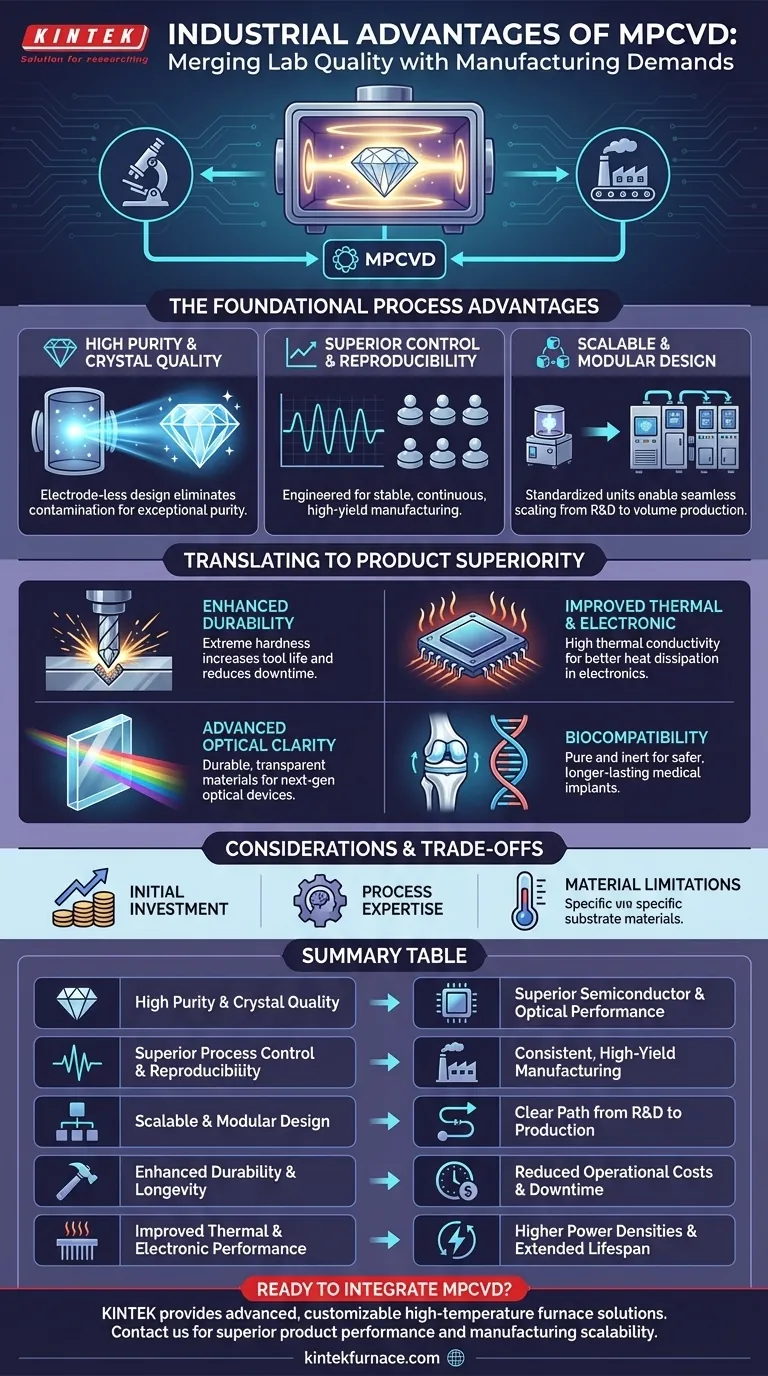

I vantaggi fondamentali del processo MPCVD

I punti di forza dell'MPCVD iniziano con i fondamenti della tecnologia stessa. A differenza dei metodi più vecchi, il suo design affronta direttamente i requisiti industriali fondamentali per la qualità e la coerenza.

Elevata purezza e qualità cristallina

Il processo MPCVD è senza elettrodi, il che significa che l'energia a microonde è accoppiata direttamente nella camera del gas senza elettrodi fisici. Questa scelta di design è fondamentale in quanto elimina una delle principali fonti di contaminazione, garantendo che i film risultanti siano eccezionalmente puri.

Questa purezza è essenziale per raggiungere i limiti di prestazione teorici di materiali come il diamante, il che è vitale per le applicazioni avanzate di semiconduttori e ottica.

Controllo del processo e riproducibilità superiori

La produzione industriale richiede stabilità. I sistemi MPCVD sono progettati per una deposizione stabile e riproducibile per periodi prolungati.

Ciò consente un funzionamento continuo e di lunga durata senza un degrado della qualità del film, garantendo che il primo componente prodotto sia identico al millesimo. Questo livello di controllo è fondamentale per la produzione ad alto rendimento.

Scalabilità e design modulare

La tecnologia MPCVD è intrinsecamente modulare e scalabile. I sistemi sono spesso costruiti con unità di potenza a microonde standardizzate (ad esempio, 1-2 kW) che possono essere combinate o aggiornate.

Questo design consente a un'azienda di iniziare con una configurazione di ricerca più piccola e di scalare fino alla produzione su substrati più grandi senza riprogettare completamente il processo principale, offrendo un percorso chiaro dalla R&S alla produzione ad alto volume.

Tradurre i punti di forza del processo in superiorità del prodotto

Questi vantaggi di processo si traducono direttamente in guadagni tangibili di prestazioni in un'ampia gamma di prodotti industriali. La qualità del materiale creato dall'MPCVD consente a dispositivi e componenti di funzionare a un livello superiore.

Durata e longevità migliorate

Per applicazioni come utensili da taglio e rivestimenti resistenti all'usura, l'estrema durezza del diamante MPCVD è un vantaggio fondamentale.

Ciò si traduce in una maggiore durata dell'utensile, bordi di taglio più precisi e una maggiore efficienza. L'impatto economico diretto è la riduzione dei tempi di inattività per il cambio utensili e costi di produzione complessivi inferiori.

Prestazioni termiche ed elettroniche migliorate

Il diamante cresciuto con MPCVD ha una conduttività termica eccezionalmente elevata. Questo lo rende un materiale superiore per dissipatori di calore e gestione termica nell'elettronica ad alta potenza.

Dissipando il calore in modo più efficace, i componenti MPCVD prolungano la durata del dispositivo e consentono all'elettronica di operare a densità di potenza più elevate. Ciò è cruciale per i progressi nei semiconduttori e nei dispositivi di potenza.

Chiarezza ottica avanzata

L'elevata purezza e la perfetta struttura cristallina create dall'MPCVD si traducono in materiali con eccellenti proprietà ottiche. Questo viene sfruttato per creare finestre ottiche in diamante che sono durevoli e trasparenti in un ampio spettro di luce.

Questi materiali sono utilizzati anche per migliorare la luminosità e la risoluzione nei display ottici di prossima generazione.

Biocompatibilità per dispositivi medici

La purezza e l'inerzia dei film MPCVD li rendono altamente biocompatibili.

Se utilizzati come rivestimenti su impianti medici o strumenti chirurgici, migliorano la biocompatibilità e riducono significativamente l'usura, portando a dispositivi medici più sicuri e duraturi.

Comprendere i compromessi e le considerazioni

Sebbene potente, l'implementazione dell'MPCVD è una decisione strategica che richiede un'attenta considerazione del suo contesto operativo. Non è una sostituzione universale e semplice per tutte le tecniche di deposizione.

Investimento di capitale iniziale

I sistemi MPCVD ad alte prestazioni rappresentano un investimento di capitale iniziale significativo. L'ingegneria di precisione, i generatori a microonde e i sistemi a vuoto sono complessi e costosi rispetto alle tecnologie di rivestimento più convenzionali.

Requisito di competenza di processo

Ottenere risultati ottimali non è automatico. Il processo richiede una profonda comprensione della fisica e della chimica del plasma per regolare i parametri di deposizione per un materiale e un substrato specifici. Ciò richiede spesso competenze specializzate e una fase dedicata di sviluppo del processo.

Limitazioni di substrato e materiale

Il processo MPCVD è incredibilmente versatile ma non universalmente applicabile senza adattamenti. Le alte temperature coinvolte possono limitare i tipi di materiali di substrato che possono essere utilizzati, e ogni nuova applicazione può richiedere una ricerca significativa per ottimizzare le miscele di gas e le condizioni di processo.

Fare la scelta giusta per il tuo obiettivo

L'adozione dell'MPCVD dipende interamente dalle tue priorità strategiche. I suoi vantaggi si allineano con obiettivi a lungo termine specifici per le prestazioni del prodotto e la capacità di produzione.

- Se il tuo obiettivo principale sono le massime prestazioni del prodotto: l'MPCVD è una scelta leader per la creazione di materiali con la massima purezza, durezza e conduttività termica possibili.

- Se il tuo obiettivo principale è la scalabilità della produzione: il design modulare dell'MPCVD fornisce un percorso chiaro e a basso rischio dalla R&S iniziale alla produzione industriale ad alto volume.

- Se il tuo obiettivo principale è la riduzione dei costi operativi a lungo termine: la maggiore longevità degli utensili rivestiti in MPCVD e la migliore efficienza dei componenti possono offrire un forte ritorno sull'investimento riducendo al minimo i tempi di inattività e le esigenze di sostituzione.

In definitiva, l'MPCVD consente alle industrie di andare oltre i miglioramenti incrementali e di produrre componenti che ridefiniscono gli standard di prestazioni e affidabilità.

Tabella riassuntiva:

| Vantaggio chiave | Impatto industriale |

|---|---|

| Elevata purezza e qualità cristallina | Consente prestazioni superiori nei semiconduttori e nei dispositivi ottici. |

| Controllo del processo e riproducibilità superiori | Garantisce una produzione costante e ad alto rendimento su lunghe serie di produzione. |

| Design scalabile e modulare | Facilita un percorso chiaro dalla R&S alla produzione ad alto volume. |

| Durata e longevità migliorate | Aumenta la durata dell'utensile e riduce i costi operativi nelle applicazioni di taglio e usura. |

| Prestazioni termiche ed elettroniche migliorate | Consente densità di potenza più elevate e una maggiore durata nell'elettronica. |

Pronto a integrare la tecnologia MPCVD nel tuo processo di produzione?

KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi MPCVD specializzati. Le nostre profonde capacità di personalizzazione garantiscono che il sistema sia adattato con precisione ai tuoi requisiti unici di materiale e produzione, sia che tu stia scalando dalla R&S o ottimizzando per una produzione ad alto volume.

Contattaci oggi stesso per discutere come la nostra esperienza può aiutarti a raggiungere prestazioni del prodotto e scalabilità di produzione superiori. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati