In sintesi, i principali vantaggi degli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono la loro capacità di operare a temperature eccezionalmente elevate, la loro durata di servizio notevolmente lunga e la loro unica flessibilità operativa. Lo ottengono attraverso uno strato protettivo autoriparatore che si forma in atmosfere ossidanti, rendendoli la scelta predefinita per i forni industriali e da laboratorio più esigenti.

Gli elementi MoSi2 non sono solo un componente; sono una tecnologia abilitante. Il loro vantaggio principale risiede nel fornire calore stabile, affidabile e duraturo in ambienti a temperature estreme (fino a 1900°C) dove la maggior parte degli altri elementi riscaldanti elettrici semplicemente non può funzionare.

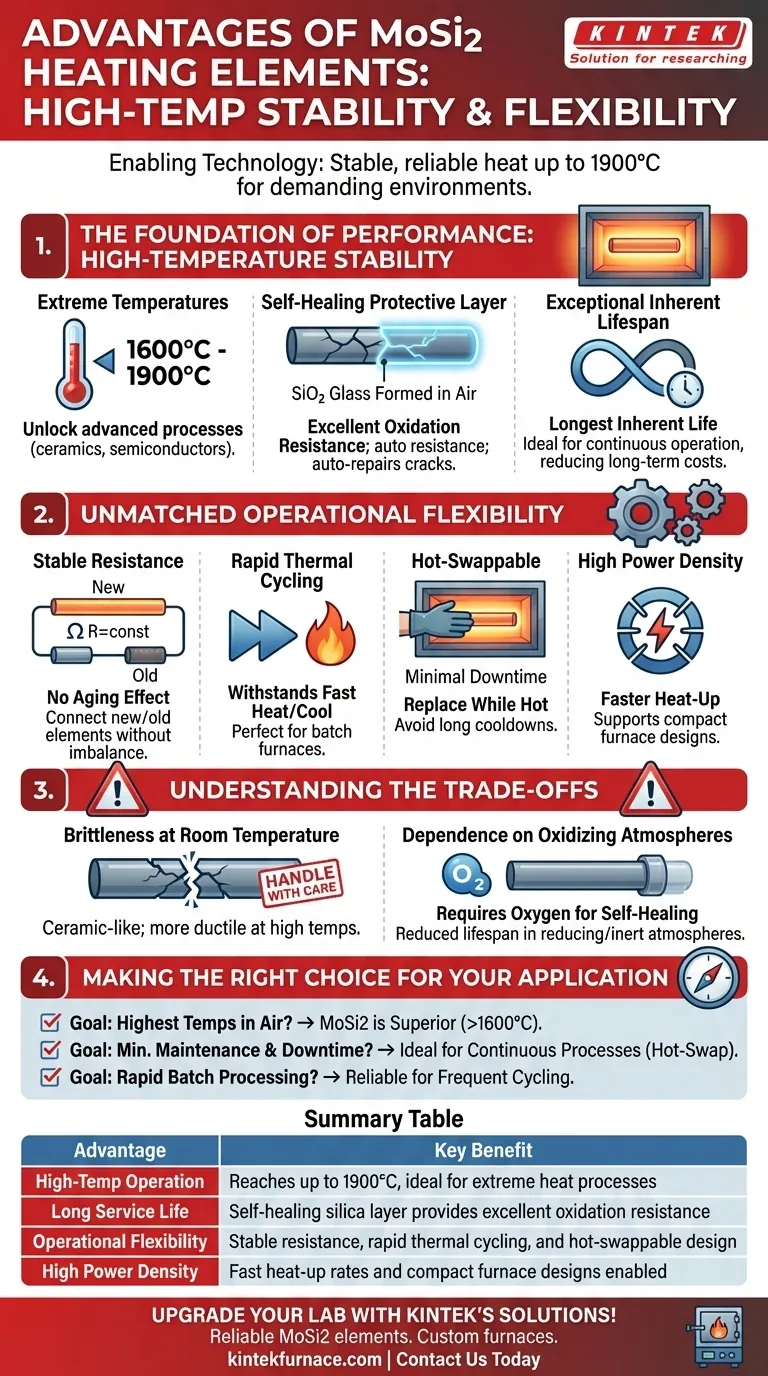

La base delle prestazioni: stabilità ad alta temperatura

La caratteristica distintiva degli elementi MoSi2 sono le loro robuste prestazioni sotto calore estremo, che derivano dalla loro unica scienza dei materiali.

Raggiungere temperature estreme

Gli elementi MoSi2 possono raggiungere le temperature operative più elevate tra i comuni elementi riscaldanti a resistenza metallica. Operano in modo affidabile tra 1600°C e 1700°C, con gradi specializzati in grado di raggiungere fino a 1900°C.

Questa capacità sblocca processi per materiali come ceramiche avanzate, vetro e semiconduttori che richiedono trattamenti termici estremi in atmosfera d'aria.

Lo strato protettivo autoriparatore

La longevità degli elementi MoSi2 è dovuta alla loro eccellente resistenza all'ossidazione. Quando riscaldati in un ambiente ricco di ossigeno, sulla superficie dell'elemento si forma un sottile strato non poroso di vetro di silice (SiO2).

Questa patina passiva è autoriparativa. Se si verifica una crepa o un danno, il materiale sottostante viene esposto all'ossigeno, formando immediatamente nuovo SiO2 per risigillare l'elemento e proteggerlo da ulteriori degradazioni.

Durata intrinseca eccezionale

Grazie a questa funzione di autoriparazione, gli elementi MoSi2 hanno la vita utile intrinseca più lunga di tutti gli elementi riscaldanti elettrici metallici. La loro durata li rende adatti per un funzionamento continuo e ininterrotto in ambienti industriali, riducendo la frequenza di sostituzione e i costi a lungo termine.

Flessibilità operativa senza pari

Oltre alla pura resistenza alla temperatura, gli elementi MoSi2 offrono vantaggi pratici che semplificano il funzionamento e la manutenzione del forno, influenzando direttamente l'operatività e i costi.

Resistenza stabile nel tempo

A differenza di molti altri elementi riscaldanti (come il Carburo di Silicio), la resistenza elettrica del MoSi2 non cambia in modo significativo con l'età o l'uso.

Questo è un vantaggio fondamentale. Significa che nuovi elementi possono essere collegati in serie con quelli più vecchi senza causare squilibri di potenza o guasti prematuri, semplificando drasticamente la manutenzione e la gestione dei pezzi di ricambio.

Cicli termici rapidi

Gli elementi MoSi2 possono resistere a rapidi cicli di riscaldamento e raffreddamento senza subire shock termico o degradazione. Ciò li rende ideali per i forni a lotti che vengono avviati e arrestati frequentemente, non solo per il funzionamento continuo.

Sostituibili a caldo per tempi di inattività minimi

Un elemento guasto può spesso essere sostituito mentre il forno è ancora caldo. Questa caratteristica unica riduce al minimo i tempi di inattività della produzione, poiché non è necessario attendere un ciclo completo di raffreddamento e riscaldamento del forno, che può richiedere molte ore o addirittura giorni.

Alta densità di potenza

Questi elementi supportano elevati carichi di wattaggio, il che significa che possono produrre una grande quantità di calore da una superficie relativamente piccola. Ciò consente velocità di riscaldamento del forno più rapide e potenzialmente progetti di forni più compatti.

Comprendere i compromessi

Sebbene potenti, gli elementi MoSi2 non sono una soluzione universale. Comprendere i loro limiti è fondamentale per un'implementazione di successo.

Fragilità a temperatura ambiente

Il MoSi2 è un materiale simile a una ceramica ed è molto fragile a temperatura ambiente. È necessaria un'attenta manipolazione durante l'installazione per prevenire la frattura. Gli elementi diventano più duttili e meno fragili una volta raggiunte alte temperature.

Dipendenza dalle atmosfere ossidanti

Lo strato di SiO2 autoriparatore – l'origine stessa della longevità dell'elemento – può formarsi solo in presenza di ossigeno. Il loro utilizzo in atmosfere riducenti o inerti richiede un'attenta considerazione e può ridurre significativamente la loro durata o abbassare la loro temperatura operativa massima.

Fare la scelta giusta per la tua applicazione

Usa questi punti per determinare se gli elementi MoSi2 sono allineati con il tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili all'aria: MoSi2 è la scelta superiore per qualsiasi applicazione che richieda un funzionamento sostenuto al di sopra dei 1600°C.

- Se il tuo obiettivo principale è ridurre al minimo la manutenzione e i tempi di inattività della produzione: La resistenza stabile e la capacità di sostituire a caldo gli elementi rendono MoSi2 ideale per i processi industriali continui.

- Se il tuo obiettivo principale è l'elaborazione a lotti rapida: La tolleranza dell'elemento ai rapidi cicli termici garantisce affidabilità nei forni che vengono riscaldati e raffreddati frequentemente.

In definitiva, scegliere MoSi2 è un investimento nella stabilità ad alta temperatura, nell'affidabilità operativa e nelle prestazioni a lungo termine.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Funzionamento ad alta temperatura | Raggiunge fino a 1900°C, ideale per processi a calore estremo |

| Lunga durata di servizio | Lo strato di silice autoriparatore fornisce un'eccellente resistenza all'ossidazione |

| Flessibilità operativa | Resistenza stabile, cicli termici rapidi e design sostituibile a caldo |

| Alta densità di potenza | Consentiti rapidi tassi di riscaldamento e design compatti del forno |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti affidabili come MoSi2, garantendo un controllo preciso della temperatura e durata per applicazioni esigenti. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e le tue prestazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata