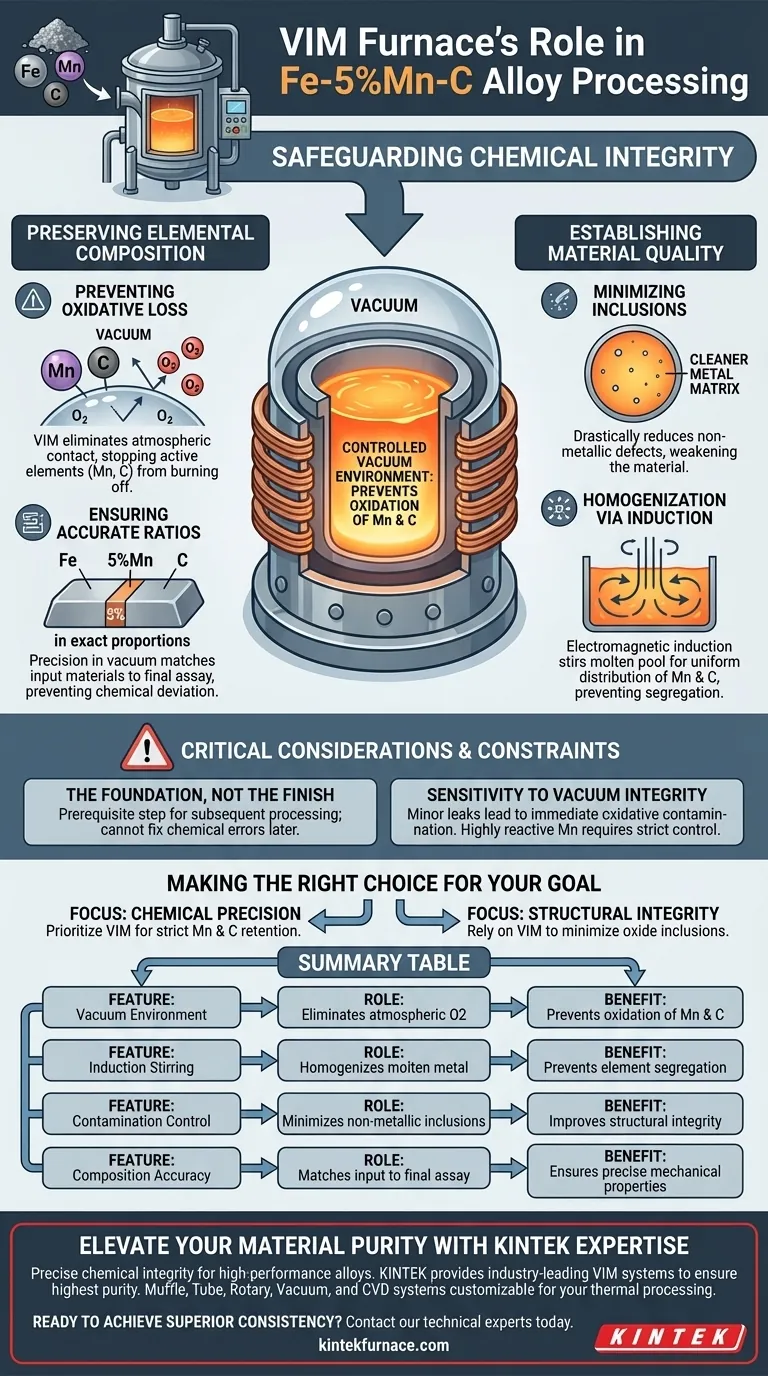

Il ruolo primario di un forno a induzione sottovuoto (VIM) nella lavorazione delle leghe Fe-5%Mn-C è salvaguardare l'integrità chimica del materiale durante la transizione dalla materia prima al metallo liquido. Fornisce un ambiente sottovuoto controllato che impedisce specificamente l'ossidazione di elementi attivi—manganese (Mn) e carbonio (C)—garantendo che la lega raggiunga una composizione di elevata purezza e un rapporto elementare preciso.

Il forno VIM funge da fase fondamentale di controllo qualità; elimina la contaminazione atmosferica per prevenire la perdita di elementi leganti reattivi e minimizza le inclusioni non metalliche, creando la purezza necessaria per applicazioni ad alte prestazioni.

Conservazione della Composizione Elementare

Prevenzione della Perdita Ossidativa

Il manganese (Mn) e il carbonio (C) sono classificati come elementi attivi. Se esposti ad alte temperature in un'atmosfera standard, reagiscono rapidamente con l'ossigeno. Il forno VIM elimina questo rischio operando sottovuoto, garantendo che questi elementi critici rimangano parte della lega anziché bruciare come ossidi.

Garanzia di Rapporti Accurati

Per ottenere la specifica formulazione "Fe-5%Mn-C", il rapporto tra ferro, manganese e carbonio deve essere esatto. Impedendo la perdita ossidativa, il forno garantisce che la quantità di materia prima aggiunta corrisponda alla composizione finale del lingotto. Questa precisione previene deviazioni chimiche che altrimenti altererebbero le proprietà meccaniche previste della lega.

Stabilire la Qualità del Materiale

Minimizzazione delle Inclusioni Non Metalliche

Quando gli elementi attivi si ossidano, spesso formano "inclusioni"—particelle microscopiche di sporco o scorie intrappolate all'interno del metallo. Queste inclusioni indeboliscono il materiale finale. L'ambiente sottovuoto riduce drasticamente la produzione di questi difetti non metallici, risultando in una matrice metallica più pulita e di maggiore purezza.

Omogeneizzazione tramite Induzione

Mentre l'obiettivo principale per questa lega è la prevenzione dell'ossidazione, il processo VIM utilizza anche l'induzione elettromagnetica. Questo meccanismo agita naturalmente il bagno fuso. Questo effetto di agitazione assicura che il manganese e il carbonio siano distribuiti uniformemente in tutto il ferro, prevenendo la segregazione e garantendo che la lega sia coerente dal bordo al centro.

Considerazioni Critiche e Vincoli

La Fondazione, Non la Finitura

È fondamentale riconoscere che il forno VIM stabilisce la fondazione del materiale, non il prodotto finale. Produce un lingotto o una fusione di elevata purezza. Questa fase è un prerequisito per la lavorazione successiva (come la laminazione o il trattamento termico) per creare piastre in lega ad alte prestazioni. Se la fusione iniziale è compromessa, nessun processo a valle potrà correggere gli errori chimici.

Sensibilità all'Integrità del Vuoto

Il processo dipende interamente dal mantenimento di un ambiente di alto vuoto. Poiché il manganese è altamente reattivo, anche perdite minime o livelli di vuoto insufficienti porteranno a immediata contaminazione ossidativa. L'aspetto "controllato" dell'ambiente è non negoziabile per questa specifica chimica della lega.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è la Precisione Chimica: Dai priorità al VIM per prevenire rigorosamente il "bruciamento" di manganese e carbonio, assicurando che il tuo saggio finale corrisponda ai tuoi calcoli di input.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Affidati al VIM per minimizzare le inclusioni di ossidi non metallici, che agiscono come siti di innesco di cricche nelle piastre ad alte prestazioni.

Il forno a induzione sottovuoto trasforma una miscela di ingredienti reattivi in una lega unificata chimicamente stabile e di elevata purezza.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Lavorazione Fe-5%Mn-C | Beneficio Primario |

|---|---|---|

| Ambiente Sottovuoto | Elimina l'ossigeno atmosferico | Previene l'ossidazione di Mn e C |

| Agitazione per Induzione | Omogeneizza il metallo fuso | Previene la segregazione degli elementi |

| Controllo della Contaminazione | Minimizza le inclusioni non metalliche | Migliora l'integrità strutturale |

| Accuratezza della Composizione | Corrisponde all'input al saggio finale | Garantisce proprietà meccaniche precise |

Eleva la Purezza del Tuo Materiale con l'Esperienza KINTEK

La precisa integrità chimica è il fondamento delle leghe Fe-5%Mn-C ad alte prestazioni. KINTEK fornisce sistemi leader del settore di Induzione Sottovuoto (VIM) progettati per eliminare la perdita ossidativa e garantire la massima purezza per le tue esigenze di laboratorio e di produzione.

Supportata da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare i tuoi requisiti unici di trattamento termico. Sia che tu stia sviluppando leghe avanzate o eseguendo trattamenti termici critici, la nostra attrezzatura offre la precisione che la tua ricerca richiede.

Pronto a raggiungere una coerenza superiore della lega? Contatta oggi i nostri esperti tecnici per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Change in Dislocation Density via Ausforming in Fe-5%Mn-C Alloy with Lath Martensitic Structure. DOI: 10.2355/isijinternational.isijint-2025-090

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali sono le principali applicazioni industriali del riscaldamento a induzione? Sblocca precisione ed efficienza nei tuoi processi

- Quali sono i vantaggi operativi dei forni a induzione rispetto ai metodi di fusione tradizionali? Fusione più veloce, più pulita e più sicura

- Come vengono utilizzati i forni a induzione nella microfusione? Ottieni una fusione di precisione per componenti fusi di alta qualità

- Qual è la funzione critica di un forno a induzione sotto vuoto nella preparazione di superleghe Fe-Cu-Nb-Mo-Si-B?

- Quale ruolo svolge un forno a induzione sottovuoto nella fusione degli acciai legati Fe-C-Mn-Si? Garantire purezza e precisione

- Quali due metodi di riscaldamento principali vengono utilizzati nella preparazione della polvere di magnesio ultrafine? Scegli il metodo giusto per il tuo processo

- Di quali materiali sono tipicamente fatti i crogioli nei forni per la colata sottovuoto? Scegliere il materiale giusto per fusioni ad alta purezza

- Qual è la funzione di un forno ad arco sotto vuoto nella preparazione di leghe a base di cobalto? Raggiungere elevata purezza e omogeneità