In sostanza, la fusione a induzione sotto vuoto (VIM) è un processo di fabbricazione che utilizza campi magnetici per fondere il metallo all'interno di una camera a vuoto. Questa tecnica è fondamentale per creare metalli e leghe della massima purezza, poiché l'ambiente sotto vuoto impedisce la contaminazione dall'aria e consente la rimozione precisa di gas indesiderati ed elementi in tracce dal materiale fuso.

La sfida principale nella produzione di leghe ad alte prestazioni è il controllo della contaminazione e della composizione chimica. La VIM risolve questo problema creando un ambiente sterile e chiuso, conferendo ai metallurgisti un controllo preciso sulle proprietà finali del materiale, qualcosa di irraggiungibile con i metodi di fusione convenzionali.

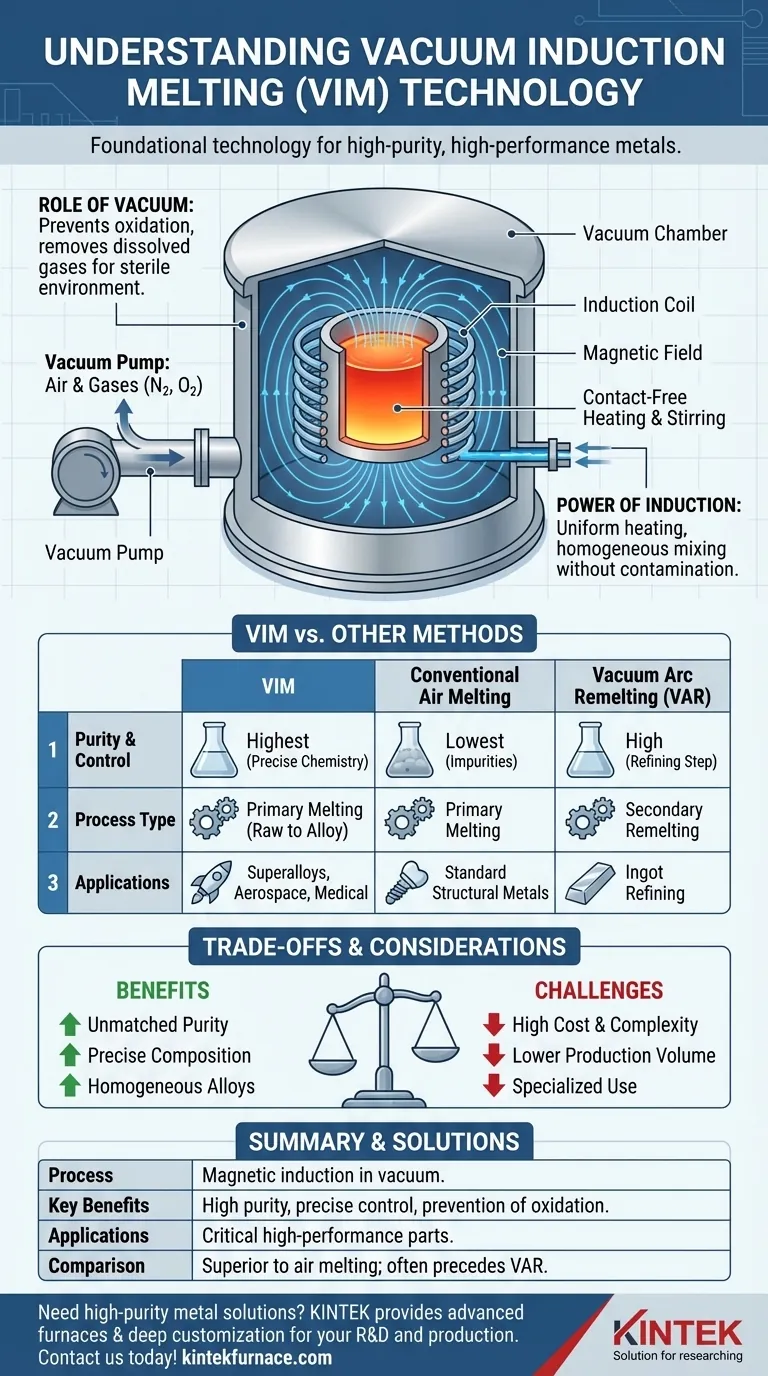

Il Principio Fondamentale: Come la VIM Raggiunge la Purezza

Per capire perché la VIM è così importante, dobbiamo esaminare come i suoi due componenti chiave, il vuoto e il riscaldamento a induzione, lavorano insieme per creare un materiale superiore.

Il Ruolo del Vuoto

Il processo inizia con l'inserimento di metalli grezzi all'interno di una camera sigillata e la rimozione dell'aria. Questo elimina immediatamente la principale fonte di contaminazione nella fusione tradizionale: i gas atmosferici come ossigeno e azoto, che reagiscono con il metallo caldo per formare impurità e ossidi indesiderati.

Operando sotto vuoto, la VIM fornisce un ambiente sterile che impedisce a queste reazioni di verificarsi.

La Potenza del Riscaldamento a Induzione

Invece di una fiamma diretta o di un arco elettrico, la VIM utilizza una potente bobina per generare un campo magnetico. Questo campo induce una corrente elettrica all'interno del metallo stesso, facendolo riscaldare e fondere dall'interno verso l'esterno senza alcun contatto fisico con un elemento riscaldante.

Questo riscaldamento senza contatto è critico. Non solo previene la contaminazione da una fonte di riscaldamento, ma agita naturalmente il bagno fuso, assicurando che la lega sia perfettamente miscelata e abbia una composizione uniforme e omogenea.

Il Risultato: Controllo Ineguagliabile del Materiale

Con l'ossidazione prevenuta e la lega miscelata omogeneamente, l'ambiente sotto vuoto consente una fase finale di raffinazione. Elementi indesiderati e gas disciolti, come l'idrogeno, gorgogliano dal metallo fuso e vengono evacuati dal sistema di vuoto.

Questo offre agli ingegneri un controllo preciso sulla chimica finale, consentendo loro di produrre leghe con livelli estremamente bassi di impurità e proporzioni elementari esatte, soddisfacendo i severi requisiti per applicazioni ad alte prestazioni.

VIM nel Contesto: Un Confronto con Altri Metodi

Non tutti i processi di fusione sono uguali. Il valore della VIM diventa chiaro se confrontato con altre tecniche comuni.

Fusione Convenzionale ad Aria

Questo è il metodo più semplice, in cui il metallo viene fuso in un forno esposto all'atmosfera aperta. È veloce ed economico ma comporta significative impurità e una mancanza di controllo chimico. Questo processo è adatto per metalli di qualità standard dove le alte prestazioni non sono un fattore determinante.

Rifusione ad Arco Sotto Vuoto (VAR)

La VAR è un altro processo basato sul vuoto, ma utilizza un intenso arco elettrico per fondere una barra di metallo preformata (l'elettrodo) in uno stampo raffreddato ad acqua. È eccellente per purificare ulteriormente un lingotto esistente in una forma solida e uniforme.

La VIM è un processo di fusione primaria utilizzato per creare una lega da materie prime, mentre la VAR è spesso una fase di rifusione secondaria utilizzata per raffinarla. Spesso vengono utilizzati in sequenza per ottenere la massima qualità possibile.

Comprendere i Compromessi

Sebbene la VIM offra una qualità ineguagliabile, è uno strumento specializzato con specifici compromessi che la rendono adatta per alcune applicazioni ma non per altre.

Costi e Complessità Elevati

I forni VIM sono macchine complesse, significativamente più costose da costruire, utilizzare e mantenere rispetto ai forni a fusione ad aria convenzionali. Il processo richiede sofisticati sistemi di vuoto e alimentatori.

Volume di Produzione Inferiore

La VIM è un processo a lotti, il che significa che una quantità finita di materiale viene fusa nella camera alla volta. Ciò si traduce in una minore produttività rispetto ai metodi di fusione continua, rendendola meno adatta per metalli di consumo ad alto volume.

Non È Una Soluzione Universale

L'estrema purezza raggiunta dalla VIM è eccessiva per la stragrande maggioranza dei prodotti metallici, come l'acciaio strutturale per l'edilizia o la ghisa per i blocchi motore. L'alto costo non è giustificabile quando l'applicazione non richiede proprietà dei materiali eccezionali.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di specificare un materiale prodotto tramite VIM dipende interamente dai requisiti di prestazione finali e dal budget.

- Se il tuo obiettivo principale è la purezza estrema e una composizione chimica precisa per parti critiche: la VIM è lo standard definitivo per la produzione di superleghe, impianti medici e materiali di grado aerospaziale.

- Se il tuo obiettivo principale è la raffinazione di un lingotto di lega esistente per ottenere una migliore struttura interna: la Rifusione ad Arco Sotto Vuoto (VAR) è un processo più diretto e spesso complementare.

- Se il tuo obiettivo principale è la produzione ad alto volume e conveniente per applicazioni standard: la fusione convenzionale ad aria è la scelta più economica e appropriata.

In definitiva, la fusione a induzione sotto vuoto è la tecnologia fondamentale che consente la creazione di materiali moderni e ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Fonde il metallo utilizzando l'induzione magnetica in una camera a vuoto per prevenire la contaminazione e rimuovere i gas. |

| Vantaggi Chiave | Alta purezza, controllo chimico preciso, miscelazione omogenea e prevenzione dell'ossidazione. |

| Applicazioni | Superleghe, impianti medici, componenti aerospaziali e altri materiali ad alte prestazioni. |

| Confronto | Superiore alla fusione ad aria per la purezza; spesso utilizzato prima della VAR per la raffinazione. |

| Compromessi | Costo più elevato, volume di produzione inferiore e complessità rispetto ai metodi convenzionali. |

Hai bisogno di soluzioni metalliche ad alta purezza per il tuo laboratorio? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, Tubolari, Rotanti, Forni Sotto Vuoto e Atmosfera e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu stia sviluppando superleghe o impianti medici, possiamo aiutarti a ottenere un controllo ineguagliabile dei materiali. Contattaci oggi per discutere come le nostre tecnologie VIM e altri forni possono migliorare la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche