In sostanza, lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto è produrre metalli e superleghe eccezionalmente puri e ad alte prestazioni. Fonde i materiali sottovuoto, questo processo impedisce la contaminazione da parte dell'aria e rimuove attivamente le impurità disciolte, principalmente gas reattivi come ossigeno e azoto, che degradano le proprietà del materiale finale.

Il vantaggio fondamentale della lavorazione sottovuoto è il controllo. Rimuovendo l'atmosfera, si elimina una variabile incontrollata, prevenendo la formazione di difetti e consentendo la creazione di leghe con resistenza, pulizia e affidabilità superiori impossibili da ottenere con le tecniche convenzionali di fusione in aria.

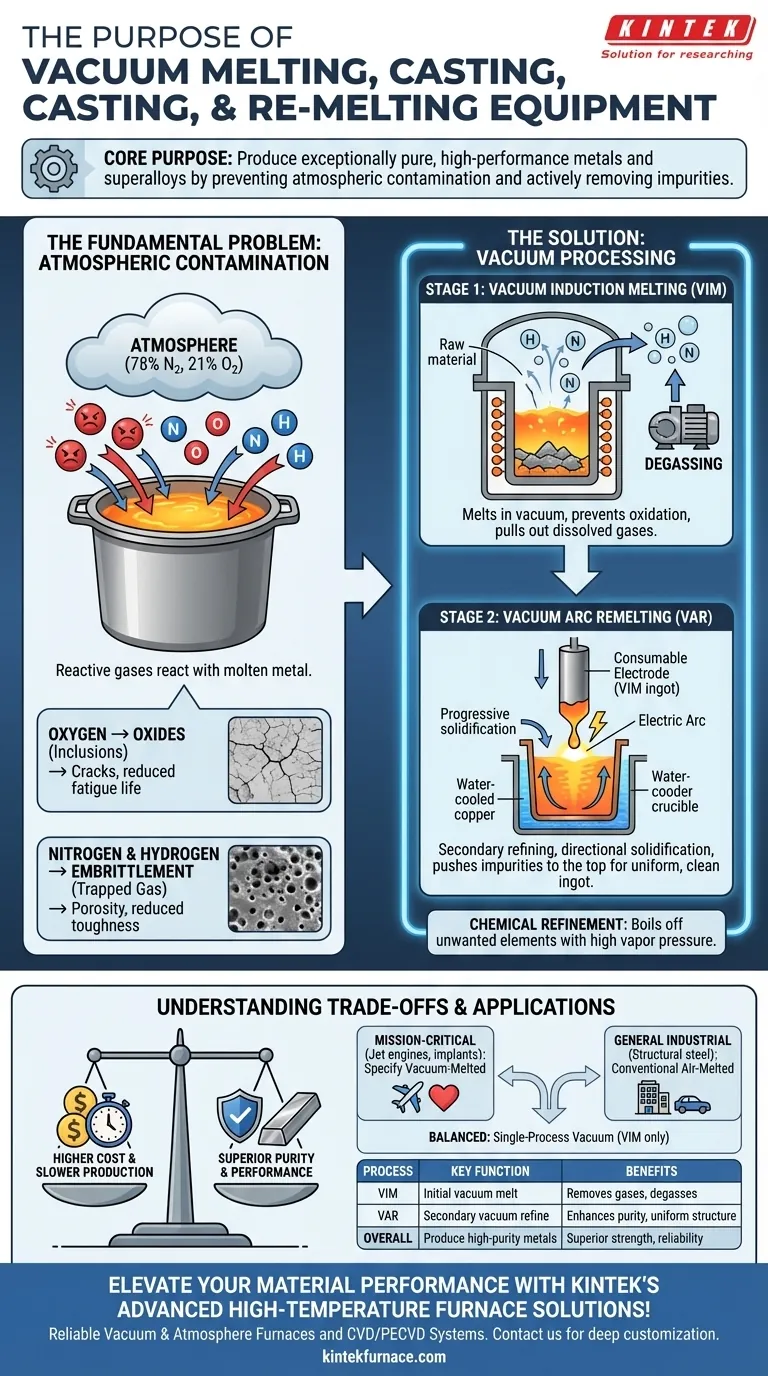

Il Problema Fondamentale: Contaminazione Atmosferica

Nella metallurgia convenzionale, il metallo viene fuso all'aria aperta o sotto una semplice scoria protettiva. Sebbene efficace per molte applicazioni, questo espone il metallo fuso all'atmosfera, che è composta per circa il 78% da azoto e per il 21% da ossigeno.

Come l'Aria Degrada il Metallo Fuso

I metalli fusi sono altamente reattivi. Ad alte temperature, reagiscono prontamente con i gas presenti nell'aria, introducendo impurità direttamente nella microstruttura del materiale durante la solidificazione.

Il Ruolo dell'Ossigeno: Creazione di Ossidi

L'ossigeno è il nemico principale della pulizia dei metalli. Reagisce con il metallo fuso e i suoi elementi leganti per formare inclusioni non metalliche (ossidi). Queste particelle ceramiche microscopiche agiscono come concentratori di stress, diventando punti di innesco per le cricche e riducendo significativamente la vita a fatica e la duttilità del materiale.

Il Ruolo di Azoto e Idrogeno: Infragilimento

I gas azoto e idrogeno possono dissolversi nel metallo fuso. Quando il metallo si raffredda e solidifica, la solubilità di questi gas diminuisce, facendoli intrappolare all'interno della struttura metallica. Ciò può portare a porosità e difetti interni, causando infragilimento e riducendo la tenacità complessiva del materiale.

Come la Lavorazione Sottovuoto Fornisce la Soluzione

Le tecnologie di fusione sottovuoto risolvono direttamente il problema della contaminazione atmosferica eliminando l'aria dall'equazione. Il processo viene spesso eseguito in due fasi principali: una fusione primaria seguita da una rifusione secondaria per un ulteriore affinamento.

Fase 1: Fusione a Induzione Sottovuoto (VIM)

La carica iniziale di materia prima viene fusa in un forno a induzione alloggiato all'interno di una camera sigillata sottovuoto. Il vuoto previene l'ossidazione e, quando il metallo diventa liquido, l'ambiente a bassa pressione aiuta a estrarre i gas disciolti come idrogeno e azoto dalla massa fusa. Questo è noto come degasaggio.

Fase 2: Rifusione ad Arco Sottovuoto (VAR)

Per le applicazioni più esigenti, l'ingotto creato tramite VIM viene sottoposto a un processo di raffinazione secondario. Nella VAR, l'ingotto VIM viene utilizzato come un grande elettrodo consumabile. Un potente arco elettrico viene innescato tra questo elettrodo e una piastra di base all'interno di un crogiolo di rame raffreddato ad acqua, il tutto sottovuoto. Il metallo si fonde goccia a goccia, solidificandosi in modo direzionale e progressivo, spingendo le impurità rimanenti verso l'alto e dando come risultato un lingotto finale eccezionalmente pulito e uniforme.

Il Principio del Raffinamento Chimico

Oltre alla semplice rimozione dei gas, l'ambiente sottovuoto può essere utilizzato anche per raffinare il metallo facendo evaporare altri elementi indesiderati con elevate pressioni di vapore. Ciò consente un controllo preciso della composizione chimica finale della lega.

Comprendere i Compromessi

Sebbene la fusione sottovuoto produca materiali superiori, non è una soluzione universale. La decisione di utilizzarla comporta significativi aspetti tecnici ed economici.

Aumento Significativo dei Costi

I forni sottovuoto e i relativi sistemi di pompaggio ad alto vuoto sono complessi e costosi da costruire, operare e mantenere. Ciò rende le leghe fuse sottovuoto significativamente più costose delle loro controparti fuse in aria.

Tassi di Produzione Più Lenti

Ottenere e mantenere un alto vuoto è un processo che richiede tempo. I tempi ciclo per la fusione e la rifusione sottovuoto sono molto più lunghi rispetto ai processi convenzionali, limitando la produttività.

Perdita di Elementi Leganti Volatili

Lo stesso ambiente ad alto vuoto e alta temperatura che rimuove le impurità può anche far evaporare elementi leganti desiderabili con alta pressione di vapore (ad esempio, manganese, cromo). Ciò richiede un attento controllo del processo e una progettazione della lega per gestirlo.

Quando Specificare Leghe Fuse Sottovuoto

Scegliere se utilizzare un materiale fuso sottovuoto dipende interamente dai requisiti di prestazione e dal budget della vostra applicazione.

- Se la vostra attenzione principale è sulle prestazioni critiche per la missione e sulla sicurezza: specificate leghe fuse sottovuoto per applicazioni come dischi turbina di motori a reazione, componenti strutturali aerospaziali, impianti medici o turbine per la generazione di energia in cui il cedimento del materiale non è un'opzione.

- Se la vostra attenzione principale è sull'uso industriale generale: Per applicazioni come acciaio strutturale, carrozzerie automobilistiche o beni di consumo, i metalli convenzionali fusi in aria forniscono le prestazioni necessarie a un costo molto inferiore.

- Se la vostra attenzione principale è bilanciare il costo con prestazioni migliorate: Considerate di specificare un trattamento sottovuoto a processo singolo (solo VIM) o altri processi di raffinazione che offrono un passo avanti rispetto alla fusione in aria senza il costo completo di un processo duplex VIM/VAR.

In definitiva, comprendere il ruolo della lavorazione sottovuoto ti consente di selezionare il materiale giusto con una chiara giustificazione per il suo costo e le sue capacità.

Tabella Riassuntiva:

| Fase del Processo | Funzione Chiave | Vantaggi |

|---|---|---|

| Fusione a Induzione Sottovuoto (VIM) | Fusione iniziale sottovuoto | Rimuove i gas, previene l'ossidazione, degasaggio delle impurità |

| Rifusione ad Arco Sottovuoto (VAR) | Raffinazione secondaria sottovuoto | Migliora la purezza, solidificazione direzionale, struttura uniforme |

| Scopo Generale | Produrre metalli di altissima purezza | Resistenza, pulizia, affidabilità superiori per applicazioni critiche |

Migliora le prestazioni dei tuoi materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo ai diversi laboratori attrezzature affidabili come Forni Sottovuoto e a Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione garantisce soluzioni precise per le vostre esigenze sperimentali uniche, aiutandovi a raggiungere purezza e prestazioni superiori in metalli e leghe. Contattateci oggi stesso per discutere come possiamo supportare le vostre applicazioni critiche!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori