La Fusione a Induzione Sottovuoto (VIM) è un sofisticato processo metallurgico che utilizza l'induzione elettromagnetica per fondere metalli e leghe all'interno di una camera ad alto vuoto. Questa combinazione di riscaldamento senza contatto e un'atmosfera controllata consente la produzione di materiali con purezza eccezionale, composizione chimica precisa e proprietà meccaniche superiori, liberi dalla contaminazione che si verifica durante la fusione all'aria aperta.

Il vantaggio principale del VIM non è una singola tecnologia, ma la sinergia di due: il riscaldamento a induzione senza contatto fornisce una fusione pulita ed efficiente, mentre l'ambiente sottovuoto rimuove attivamente le impurità e previene l'ossidazione, risultando in un livello di qualità irraggiungibile con i metodi convenzionali.

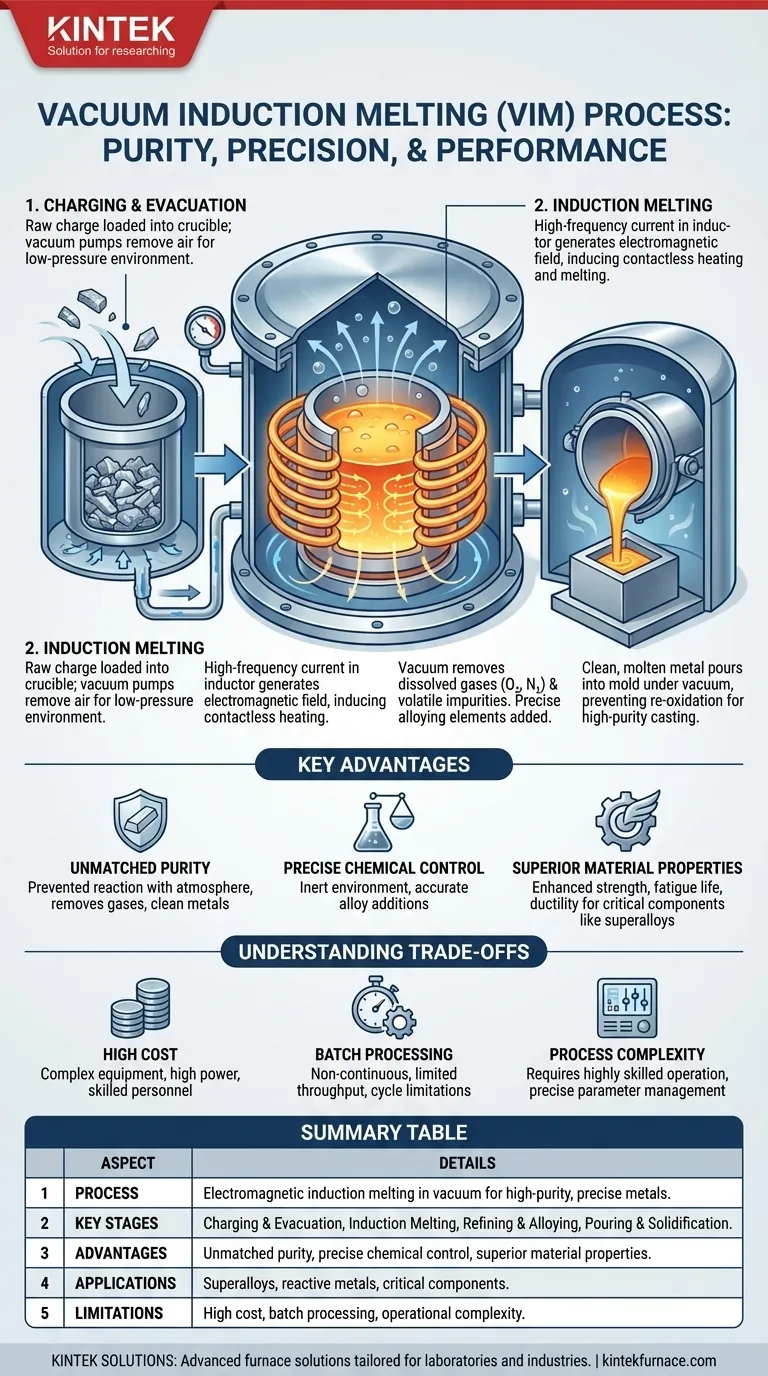

Il Processo VIM: Una Ripartizione Passo-Passo

Per capire perché il VIM è fondamentale per i materiali ad alte prestazioni, dobbiamo esaminare ogni fase del processo. È una sequenza progettata per il massimo controllo e purezza.

Fase 1: Carica ed Evacuazione

Innanzitutto, il materiale di carica grezzo—che può essere metalli puri o rottami pre-legati—viene caricato in un contenitore ceramico chiamato crogiolo.

Il crogiolo è alloggiato all'interno di una robusta camera a tenuta di vuoto. Una volta sigillato, un potente sistema di vuoto composto da più pompe rimuove l'aria, creando un ambiente a bassa pressione.

Fase 2: Fusione a Induzione

Una bobina di rame raffreddata ad acqua, nota come induttore, circonda il crogiolo ma non lo tocca. Una corrente elettrica ad alta frequenza viene fatta passare attraverso questa bobina.

Questo genera un forte campo elettromagnetico alternato, che induce potenti correnti parassite elettriche all'interno del materiale di carica metallico. La resistenza del metallo a queste correnti genera un calore intenso e uniforme, facendolo fondere in modo efficiente.

Poiché tutto ciò avviene sottovuoto, la perdita di calore per convezione è quasi eliminata, rendendo il processo più veloce ed efficiente dal punto di vista energetico rispetto alla fusione all'aria.

Fase 3: Raffinazione e Legatura

Man mano che il metallo diventa fuso, l'ambiente sottovuoto svolge la sua funzione più critica: la raffinazione. I gas disciolti come ossigeno e azoto, che sono dannosi per le proprietà del materiale, vengono estratti dal bagno liquido.

Anche le impurità volatili con alte pressioni di vapore vengono fatte evaporare e rimosse dal sistema di vuoto. In questa fase, gli operatori possono aggiungere quantità precise di elementi leganti alla fusione per ottenere l'esatta composizione chimica finale richiesta.

Fase 4: Colata e Solidificazione

Una volta che il metallo è completamente fuso, raffinato e la sua chimica è verificata, l'intero gruppo del crogiolo viene inclinato. Questo versa il metallo fuso e pulito in uno stampo situato all'interno della stessa camera a vuoto.

Ciò assicura che il metallo non sia esposto all'aria durante la fase di colata, prevenendo la ri-ossidazione. Il metallo si solidifica quindi all'interno dello stampo, formando un lingotto ad alta purezza o una fusione quasi a forma netta.

Vantaggi Chiave del Processo VIM

La natura meticolosa e controllata del VIM offre vantaggi distinti che sono essenziali per la produzione di componenti critici.

Purezza Ineguagliabile

Prevenendo le reazioni con l'ossigeno e l'azoto atmosferici, il VIM produce metalli eccezionalmente puliti. La rimozione attiva dei gas disciolti e degli elementi volatili migliora ulteriormente questa purezza, che è la ragione principale del suo utilizzo.

Controllo Chimico Preciso

Il vuoto fornisce un ambiente chimicamente inerte. Ciò consente ai metallurgisti di effettuare aggiunte di lega precise senza il rischio che tali elementi vadano persi per ossidazione, garantendo che il prodotto finale soddisfi le specifiche esatte.

Proprietà del Materiale Superiori

Il materiale risultante a basso contenuto di gas e ad alta purezza ha proprietà migliorate, tra cui una maggiore durata a fatica, duttilità e resistenza. Questo è il motivo per cui il VIM è essenziale per la produzione di superleghe utilizzate nelle turbine dei motori degli aerei e in altre applicazioni esigenti.

Comprendere i Compromessi

Sebbene potente, il VIM è un processo specializzato con considerazioni specifiche. Non è la soluzione per ogni esigenza di produzione di metalli.

Costi Elevati di Attrezzature e Operativi

I forni VIM sono sistemi complessi che coinvolgono elettronica ad alta potenza, robuste camere a vuoto e sofisticati sistemi di controllo. Ciò si traduce in un significativo investimento di capitale e costi operativi più elevati rispetto ai forni di fusione ad aria.

Limitazioni della Lavorazione in Lotti

Il VIM è intrinsecamente un processo a lotti, non continuo. Il ciclo di caricamento, pompaggio, fusione e colata limita la velocità di produzione complessiva, o throughput.

Complessità del Processo

L'utilizzo di un forno VIM richiede personale altamente qualificato. La gestione dei livelli di vuoto, dell'input di potenza, della temperatura e della legatura richiede una formazione e una competenza significative per garantire risultati costanti e di alta qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del VIM dipende interamente dal fatto che i requisiti del prodotto finale giustifichino l'investimento nelle sue capacità.

- Se il tuo obiettivo principale è la produzione di superleghe o metalli reattivi: il VIM è lo standard del settore per prevenire la contaminazione catastrofica causata da ossigeno e azoto.

- Se il tuo obiettivo principale è raggiungere la massima purezza possibile del materiale: l'ambiente sottovuoto è ineguagliabile per degassare la fusione e rimuovere le impurità volatili.

- Se il tuo obiettivo principale è la produzione di componenti critici con chimica precisa: il VIM fornisce l'ambiente stabile e controllato necessario per aggiunte di lega esatte senza reazioni collaterali indesiderate.

In definitiva, il VIM è il processo definitivo per creare i metalli più esigenti e ad alte prestazioni del mondo, dove purezza e controllo non sono negoziabili.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Processo | Utilizza l'induzione elettromagnetica sottovuoto per fondere i metalli, garantendo purezza e composizione precisa. |

| Fasi Chiave | Carica ed evacuazione, fusione a induzione, raffinazione e legatura, colata e solidificazione. |

| Vantaggi | Purezza ineguagliabile, controllo chimico preciso, proprietà del materiale superiori come resistenza e durata a fatica. |

| Applicazioni | Superleghe per motori aeronautici, metalli reattivi e componenti critici che richiedono alte prestazioni. |

| Limitazioni | Costo elevato, lavorazione in lotti e complessità operativa che richiede personale qualificato. |

Pronto a elevare la tua produzione di metalli con soluzioni ad alta purezza? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per laboratori e industrie. La nostra linea di prodotti, inclusi Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu stia lavorando con superleghe o metalli reattivi, contattaci oggi per discutere come la nostra esperienza può aiutarti a ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni