In sintesi, la fusione sottovuoto è stata la svolta essenziale che ha permesso la creazione delle moderne superleghe ad alte prestazioni. Rimuovendo i gas atmosferici durante la fusione, ha permesso ai metallurgisti di progettare e produrre leghe con maggiore resistenza, maggiore purezza e la capacità di resistere a temperature estreme, proprietà precedentemente irraggiungibili.

La sfida fondamentale nella progettazione delle superleghe è che gli elementi di rafforzamento più critici, come titanio e alluminio, sono altamente reattivi con l'ossigeno e l'azoto presenti nell'aria. La fusione sottovuoto risolve questo problema creando un ambiente protetto, prevenendo la contaminazione e sbloccando il pieno potenziale della chimica della lega.

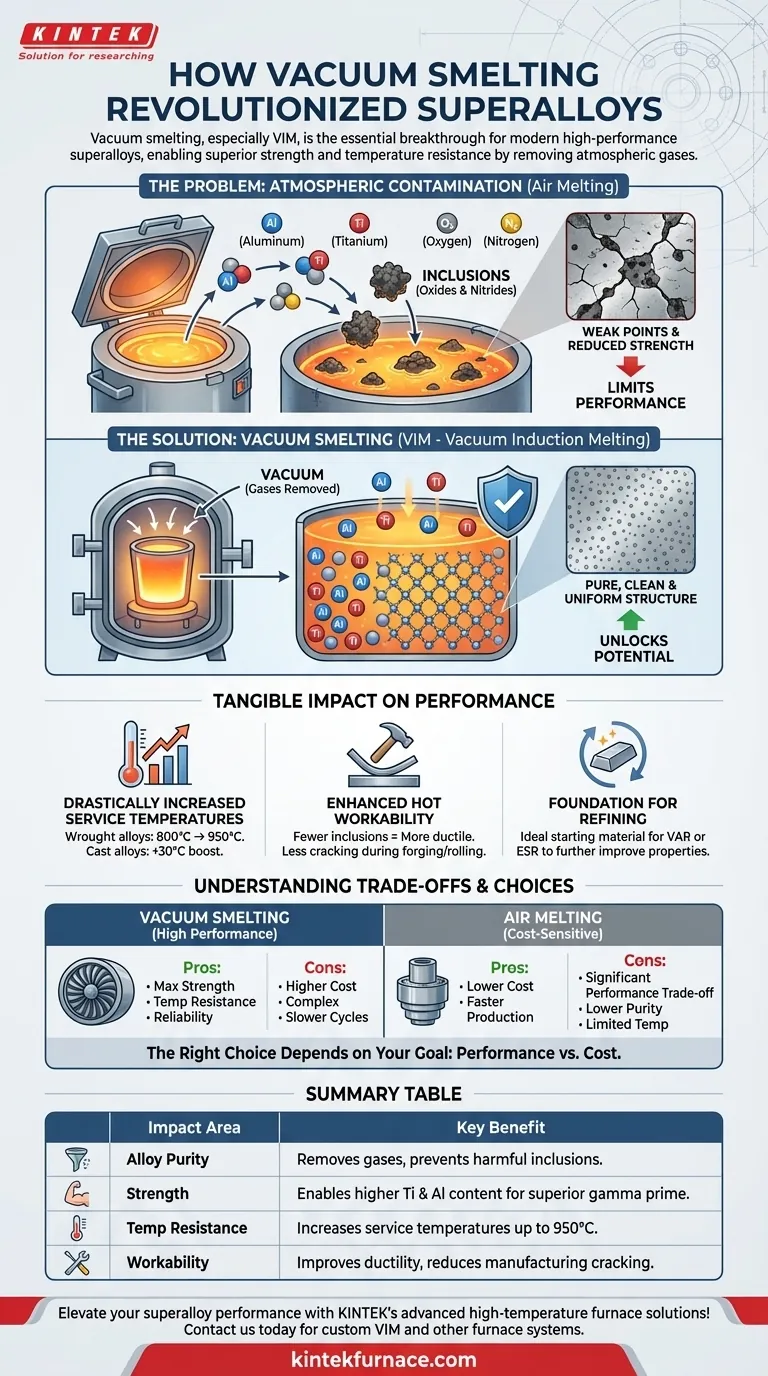

Il Problema Centrale: La Contaminazione Atmosferica

Prima della diffusione dei processi sottovuoto, lo sviluppo delle superleghe era limitato da un limite fondamentale. L'atto stesso di fondere i metalli all'aria ne degradava le prestazioni potenziali.

Il Ruolo Critico degli Elementi Reattivi

Le superleghe derivano la loro incredibile resistenza ad alta temperatura dalla precisa formazione di microstrutture interne, principalmente la fase gamma prima ($\gamma'$ ). Questa fase è formata da specifici elementi leganti, in particolare alluminio (Al) e titanio (Ti).

Più Al e Ti si riescono ad aggiungere con successo alla lega a base di nichel, più essa diventa resistente e capace di sopportare temperature più elevate.

La Formazione di Inclusioni Dannose

Quando fusi in presenza di aria, questi elementi altamente reattivi (Al, Ti) si legano istantaneamente con ossigeno e azoto. Questo forma inclusioni non metalliche come ossidi e nitruri.

Queste minuscole particelle fragili rimangono intrappolate nel metallo finale. Agiscono come punti deboli microscopici, riducendo la duttilità, innescando cricche e limitando gravemente la vita a fatica e la resistenza complessiva del materiale.

Come la Fusione Sottovuoto Fornisce la Soluzione

La fusione sottovuoto, in particolare la Fusione a Induzione Sottovuoto (VIM), affronta direttamente il problema della contaminazione. Posizionando l'intero processo di fusione all'interno di una camera a vuoto, cambia fondamentalmente ciò che è possibile.

Prevenzione di Ossidazione e Nitrurazione

Il beneficio più diretto del vuoto è la rimozione dei gas reattivi. Con virtualmente assenza di ossigeno o azoto, l'alluminio e il titanio rimangono liberi di svolgere la loro funzione prevista: rafforzare la lega.

Abilitare Contenuti di Lega Più Elevati

Poiché gli elementi reattivi sono protetti dalla contaminazione, i metallurgisti possono aggiungerli con sicurezza in concentrazioni molto più elevate. Ciò porta direttamente a un volume maggiore della fase gamma prima rafforzante, spingendo i limiti delle prestazioni del materiale.

Migliorare la Purezza e la Pulizia del Materiale

L'ambiente sottovuoto aiuta anche a rimuovere altri gas disciolti dal metallo fuso, risultando in un prodotto finale più "pulito" e uniforme. Questa purezza intrinseca migliora significativamente le proprietà della lega.

L'Impatto Tangibile sulle Prestazioni delle Superleghe

Il passaggio ai processi sottovuoto non è stato un miglioramento incrementale; è stata una tappa rivoluzionaria che ha ridefinito le capacità delle superleghe.

Temperature di Servizio Drasticamente Aumentate

La capacità di creare materiali più puliti e con leghe più elevate ha avuto un impatto diretto sulla temperatura massima a cui potevano operare. Per le superleghe forgiate (deformate), la lavorazione sottovuoto ha aumentato le temperature massime di servizio da circa 800°C a 950°C.

Anche per le superleghe fuse avanzate, il passaggio alle tecniche sottovuoto ha fornito un ulteriore aumento delle prestazioni di circa 30°C.

Migliorata Lavorabilità a Caldo

Una lega più pulita con meno inclusioni fragili è più duttile e meno problematica durante la produzione. Questa migliore lavorabilità a caldo significa che il materiale ha meno probabilità di fessurarsi durante la forgiatura, la laminazione o altri processi di formatura, portando a rese migliori e componenti più affidabili.

Una Base per Ulteriori Raffinamenti

Il VIM è spesso il primo passaggio critico in un processo a più stadi per le applicazioni più esigenti. I lingotti ad alta purezza prodotti tramite VIM fungono da materiale di partenza ideale per processi di raffinazione secondaria come la Rimeltatura ad Arco Sottovuoto (VAR) o la Rimeltatura Elettroscoria (ESR), che migliorano ulteriormente la struttura e le proprietà del materiale.

Comprendere i Compromessi

Sebbene i suoi benefici siano innegabili, il processo sottovuoto è una via di produzione più impegnativa.

Aumento dei Costi e della Complessità

I forni sottovuoto sono significativamente più costosi da costruire, operare e mantenere rispetto ai forni a fusione in aria. Il processo richiede sistemi di vuoto complessi e controlli precisi, aumentando il costo complessivo del materiale finale.

Cicli di Produzione Più Lenti

Ogni ciclo di fusione richiede tempo per portare la camera al livello di vuoto richiesto. Questo rende il processo intrinsecamente più lento rispetto alla fusione continua o a lotti in aria, influenzando la produttività e i costi.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere l'impatto della fusione sottovuoto aiuta a specificare il materiale giusto per una data applicazione.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità (es. pale di turbine per motori a reazione, generazione di energia): Le superleghe lavorate sottovuoto sono irrinunciabili. La protezione che offrono è l'unico modo per raggiungere la resistenza e la resistenza alla temperatura richieste.

- Se il tuo obiettivo principale è un'applicazione meno esigente e sensibile ai costi: Si potrebbe prendere in considerazione una lega fusa all'aria, ma è necessario accettare il significativo compromesso in termini di prestazioni, purezza e capacità di temperatura.

In definitiva, la fusione sottovuoto ha trasformato le superleghe da materiali ad alte prestazioni a soluzioni per ambienti estremi che alimentano il nostro mondo moderno.

Tabella Riassuntiva:

| Area di Impatto | Beneficio Chiave |

|---|---|

| Purezza della Lega | Rimuove i gas e previene le inclusioni dannose per materiali più puliti |

| Resistenza | Consente un maggiore contenuto di titanio e alluminio per una fase gamma prima superiore |

| Resistenza alla Temperatura | Aumenta le temperature di servizio fino a 950°C per ambienti estremi |

| Lavorabilità | Migliora la duttilità e riduce le cricche durante i processi di produzione |

Porta al livello superiore le prestazioni delle tue superleghe con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo a diversi laboratori forni personalizzati a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, oltre a sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche, aiutandoti a ottenere risultati rivoluzionari nello sviluppo dei materiali. Contattaci oggi per discutere di come la nostra esperienza può avvantaggiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori