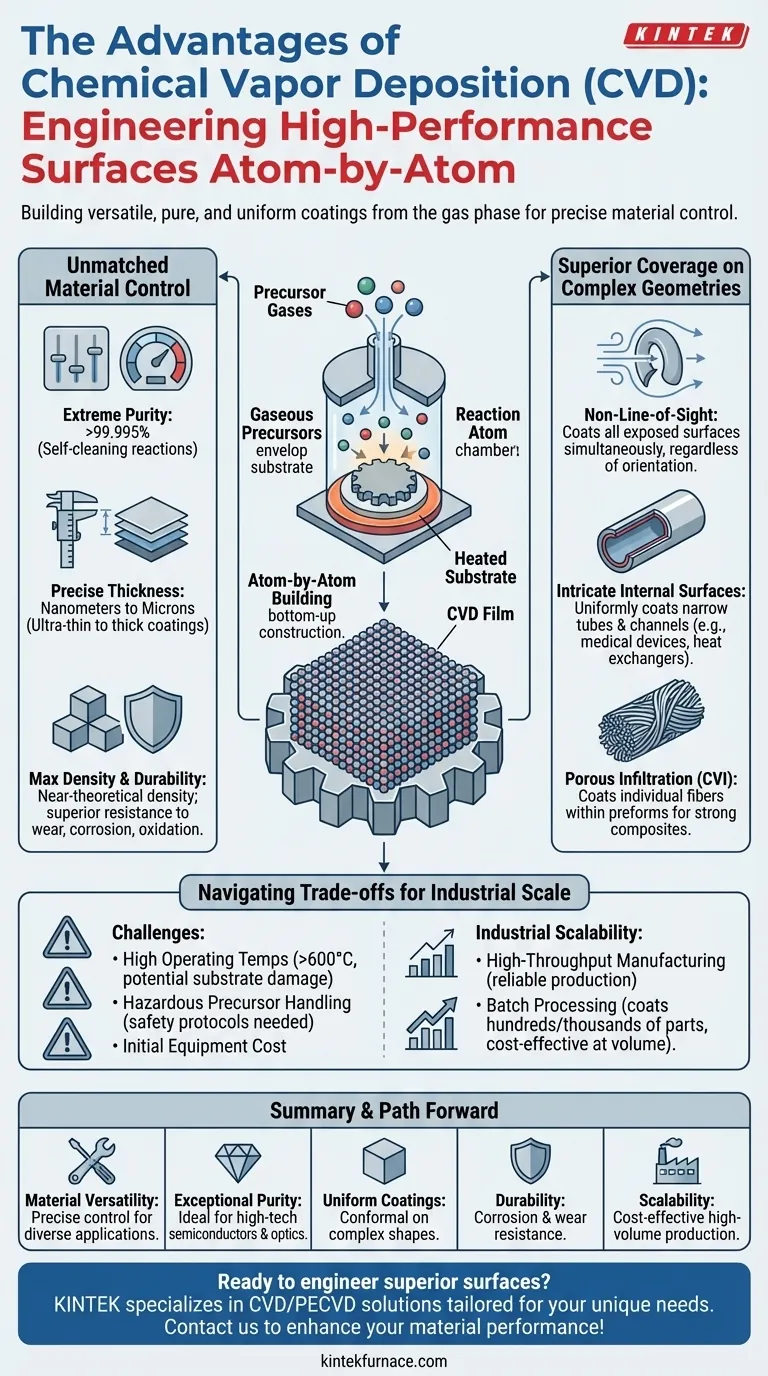

Alla sua base, la Deposizione Chimica da Fase Vapore (CVD) offre una potente combinazione di versatilità dei materiali, purezza eccezionale e la capacità unica di applicare rivestimenti perfettamente uniformi anche sulle superfici più complesse. È un processo che costruisce film ad alte prestazioni atomo per atomo da una fase gassosa, conferendo agli ingegneri un controllo preciso sulle proprietà finali del materiale.

Il vero vantaggio del CVD non è solo nell'applicare un rivestimento, ma nell'ingegnerizzare una nuova superficie ad alte prestazioni direttamente su un substrato. Trascende la semplice stratificazione permettendo la creazione di materiali con purezza, densità e uniformità quasi perfette, motivo per cui è indispensabile nelle industrie ad alta tecnologia.

Come il CVD Crea Film Superiori

Per comprenderne i vantaggi, devi prima afferrare il processo. Nel CVD, un substrato viene posto in una camera di reazione e riscaldato. Vengono quindi introdotti gas precursori, che reagiscono o si decompongono a contatto con la superficie calda, depositando un film solido e sottile sul substrato.

Il Ruolo dei Precursori Gassosi

L'uso di un gas è la chiave. A differenza dei metodi "line-of-sight" come lo sputtering, i precursori gassosi avvolgono l'intero substrato. Questa differenza fondamentale è la fonte del vantaggio più significativo del CVD: la conformità.

Costruire Film Atomisticamente

La deposizione avviene man mano che le reazioni chimiche si verificano sulla superficie, costruendo essenzialmente il materiale desiderato uno strato di atomi o molecole alla volta. Questa costruzione "bottom-up" conferisce agli ingegneri un controllo incredibile sul prodotto finale.

Controllo Ineguagliabile sulle Proprietà dei Materiali

Il CVD non è uno strumento smussato; è uno strumento di precisione per l'ingegneria dei materiali. Questo controllo si manifesta nella purezza, nella struttura e nella densità dei film depositati.

Raggiungere una Purezza Estrema

Poiché il processo utilizza gas precursori altamente raffinati in un ambiente controllato, i film risultanti sono eccezionalmente puri, superando spesso il 99,995% di purezza. Le reazioni chimiche stesse possono avere un effetto autopulente, eliminando i contaminanti.

Ingegneria dello Spessore del Film e della Microstruttura

Gli operatori possono controllare con precisione lo spessore del film, da pochi nanometri a molti micron, semplicemente gestendo il tempo di processo, la temperatura e il flusso di gas. Ciò consente la creazione di qualsiasi cosa, dai dielettrici di gate ultrasottili in un transistor a rivestimenti spessi e resistenti all'usura su utensili industriali.

Densità e Durata Prossime a Quelle Teoriche

I film CVD crescono in modo da minimizzare vuoti e difetti, risultando in rivestimenti che si avvicinano alla massima densità teorica del materiale. Questi film densi e ben aderenti sono eccezionalmente durevoli e forniscono una protezione superiore contro corrosione, ossidazione e usura.

Copertura Superiore su Geometrie Complesse

Forse il vantaggio più distintivo del CVD è la sua capacità di rivestire superfici impossibili da raggiungere con altri metodi.

La Potenza della Deposizione Non-Linea-di-Vista

Poiché il gas precursore fluisce attorno all'intera parte, la deposizione avviene su tutte le superfici esposte contemporaneamente, indipendentemente dall'orientamento. Questa capacità non-line-of-sight è un chiaro fattore distintivo rispetto ai processi che richiedono un percorso diretto dalla sorgente al substrato.

Rivestimento di Superfici Interne Intricate

Ciò consente al CVD di rivestire uniformemente l'interno di tubi lunghi e stretti o complessi canali interni. Questo è fondamentale per applicazioni in scambiatori di calore, celle a combustibile e dispositivi medici dove le proprietà della superficie interna sono paramount.

Infiltrazione di Strutture Porose

Il CVD può essere utilizzato per infiltrare e rivestire le singole fibre all'interno di un preformato di fibre o una schiuma porosa. Questo processo, noto come Infiltrazione Chimica da Fase Vapore (CVI), viene utilizzato per creare compositi a matrice ceramica (CMC) robusti e leggeri per applicazioni aerospaziali.

Comprendere i Compromessi

Nessun processo è privo di limitazioni. L'obiettività richiede di riconoscere quando il CVD potrebbe non essere la scelta ottimale.

Temperature Operative Elevate

Il CVD termico tradizionale richiede temperature elevate (spesso >600°C) per guidare le reazioni chimiche necessarie. Ciò può danneggiare substrati sensibili alla temperatura, come plastiche o alcune leghe metalliche. Tuttavia, varianti come il CVD Potenziato da Plasma (PECVD) operano a temperature più basse per mitigare questo.

Gestione dei Gas Precursori

I prodotti chimici precursori utilizzati nel CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede un investimento significativo in protocolli di sicurezza, sistemi di gestione dei gas e apparecchiature di abbattimento, il che aumenta la complessità operativa e i costi.

Tasso di Deposizione e Costo dell'Attrezzatura

Sebbene alcuni riferimenti citino "alti tassi di deposizione", questo è relativo. Rispetto a processi come lo spray termico, il CVD può essere più lento. Le camere a vuoto e i complessi sistemi di erogazione del gas rappresentano anche un significativo investimento iniziale di capitale.

Scalabilità Economica e Industriale

Nonostante le complessità, il CVD è un pilastro della produzione moderna grazie alla sua scalabilità ed efficienza in termini di costi a volume.

Idoneità per la Produzione ad Alto Rendimento

I sistemi CVD sono progettati per una produzione affidabile e ripetibile. Possono essere scalati per rivestire aree molto ampie, come vetri architettonici o grandi lotti di wafer di silicio, rendendo il processo altamente adatto per una produzione su scala industriale.

Elaborazione in Batch e Convenienza

Una singola esecuzione CVD può elaborare più componenti contemporaneamente. Rivestendo centinaia o migliaia di pezzi in un unico lotto, il costo per pezzo diventa altamente competitivo, giustificando l'investimento iniziale nell'attrezzatura per applicazioni ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnologia di deposizione dipende interamente dal tuo obiettivo principale.

- Se il tuo obiettivo primario è la massima purezza e prestazione: il CVD è lo standard industriale per la creazione di film sottili ultra-puri e privi di difetti richiesti nei semiconduttori e nell'ottica.

- Se il tuo obiettivo primario è il rivestimento di geometrie interne complesse: il CVD è spesso l'unica tecnologia praticabile grazie alla sua capacità di deposizione non-line-of-sight.

- Se il tuo obiettivo primario è la durabilità su una forma semplice: dovresti valutare la qualità superiore di un rivestimento CVD rispetto al costo potenzialmente inferiore e alla maggiore velocità di alternative come PVD o spray termico.

- Se il tuo obiettivo primario è il rivestimento di un materiale sensibile alla temperatura: devi esplorare varianti CVD a bassa temperatura come il PECVD o considerare un processo alternativo.

In definitiva, il CVD ti permette di progettare le proprietà materiali di una superficie, non solo di applicarvi uno strato generico.

Tabella Riepilogativa:

| Vantaggio | Caratteristica Chiave |

|---|---|

| Versatilità dei Materiali | Controllo preciso delle proprietà del film per varie applicazioni |

| Purezza Eccezionale | I film superano spesso il 99,995% di purezza, ideali per usi ad alta tecnologia |

| Rivestimenti Uniformi | Deposizione conforme su forme complesse, incluse le superfici interne |

| Durabilità | Densità prossima a quella teorica per resistenza alla corrosione e all'usura |

| Scalabilità | La lavorazione in batch consente una produzione ad alto volume economicamente vantaggiosa |

Pronto a ingegnerizzare superfici superiori con soluzioni CVD avanzate? KINTEK è specializzata in sistemi di forni ad alta temperatura, inclusi CVD/PECVD, su misura per diverse esigenze di laboratorio. Sfruttando la nostra forte R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue uniche esigenze sperimentali. Contattaci oggi per discutere come la nostra esperienza può migliorare le prestazioni e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura