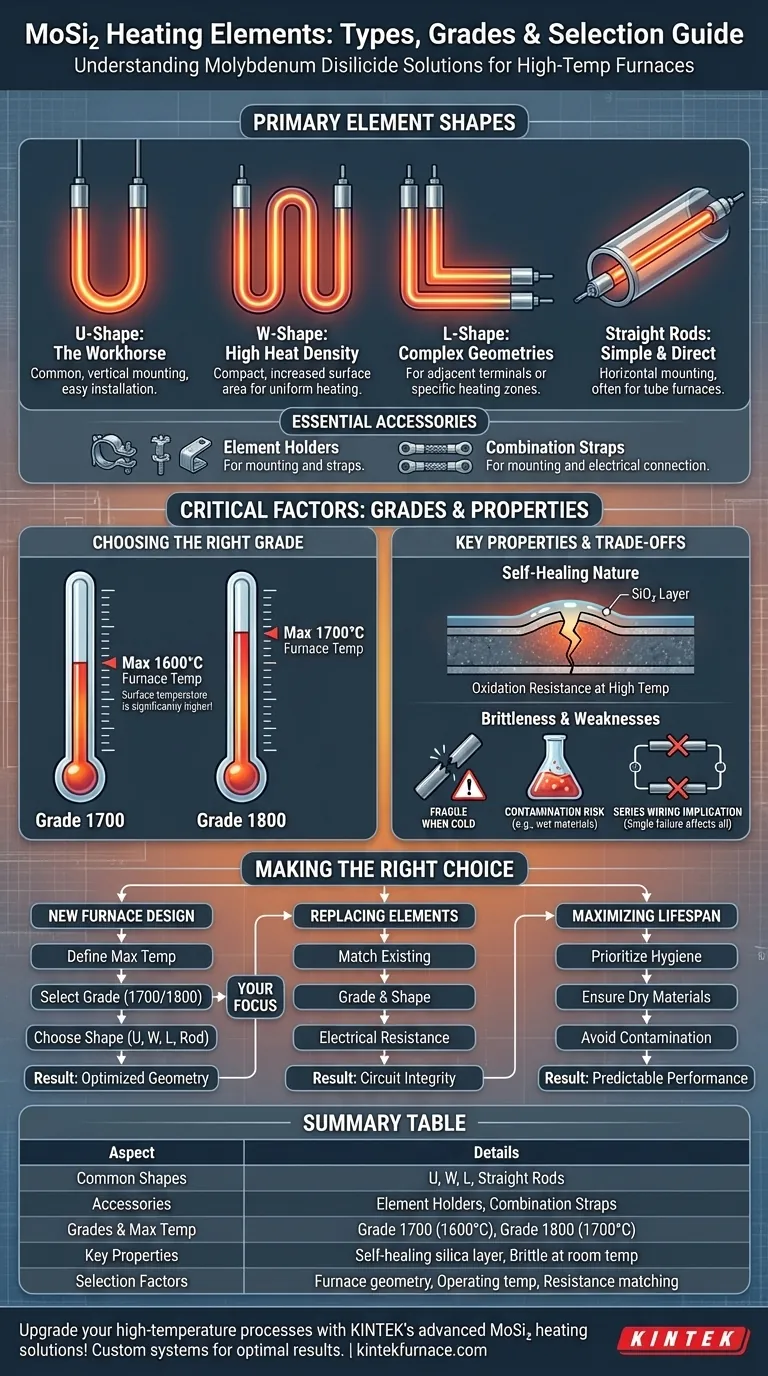

In sostanza, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi₂) sono prodotti principalmente in quattro forme comuni: a U, a W, a L e a barre dritte. Queste forme principali sono supportate da accessori essenziali come portaelementi specializzati per il montaggio e fascette di combinazione per i collegamenti elettrici. La forma e il grado specifici vengono scelti per adattarsi alla geometria del forno e alla temperatura operativa richiesta.

La varietà delle forme degli elementi in MoSi₂ non è per novità; è una risposta diretta alla sfida ingegneristica di fornire calore uniforme e ad alta temperatura entro i vincoli fisici specifici di un forno. Comprendere lo scopo di ogni forma è fondamentale per progettare e mantenere un sistema ad alta temperatura efficiente.

Comprendere le forme principali degli elementi

La forma di un elemento in MoSi₂ è dettata dal design del forno, incluso il modo in cui gli elementi verranno montati (verticalmente o orizzontalmente) e come il calore deve essere distribuito all'interno della camera.

La forma a U: Il cavallo di battaglia dell'industria

La forma a U è probabilmente la configurazione più comune. Il suo design semplice consente di sospenderla facilmente in verticale dalla parte superiore di un forno, con entrambe le connessioni elettriche (le "zone fredde") che escono dal tetto. Ciò semplifica l'installazione e la sostituzione.

La forma a W: Massimizzare la densità di calore

Un elemento a forma di W è essenzialmente una doppia forma a U. Questo design aumenta significativamente la superficie della sezione riscaldante all'interno di un ingombro fisico compatto, consentendo una maggiore densità di potenza e un riscaldamento più uniforme in alcuni design di forni.

La forma a L: Navigare

Geometrie complesse

Gli elementi a forma di L vengono utilizzati quando il design del forno richiede terminali su superfici adiacenti (ad esempio, il tetto e una parete laterale). Sono anche piegati per creare zone di riscaldamento specifiche o per adattarsi a strutture interne del forno.

Barre dritte: Semplici e dirette

Gli elementi a barra dritta sono tipicamente montati orizzontalmente, attraversando completamente la camera del forno. Sono semplici da installare e sono spesso utilizzati in forni a tubo più piccoli o dove è preferibile il riscaldamento orizzontale.

Fattori critici: Grado e proprietà del materiale

Oltre alla forma, il grado del materiale e le proprietà intrinseche sono ciò che rende il MoSi₂ adatto per applicazioni a temperature estreme.

Scegliere il grado giusto (1700 vs. 1800)

Gli elementi in MoSi₂ sono comunemente disponibili in due gradi principali, distinti dalla loro massima temperatura operativa consigliata:

- Grado 1700: Progettato per una temperatura massima del forno di 1600°C.

- Grado 1800: Progettato per una temperatura massima del forno di 1700°C.

È fondamentale notare che la temperatura superficiale dell'elemento sarà significativamente più alta dell'atmosfera interna del forno. La selezione del grado corretto è essenziale per la longevità dell'elemento.

La natura autoriparante del MoSi₂

Il vantaggio principale del MoSi₂ è la sua eccezionale resistenza all'ossidazione. Ad alte temperature in un'atmosfera ricca di ossigeno, la superficie dell'elemento forma uno strato protettivo simile a vetro di silice (SiO₂). Se questo strato viene graffiato o danneggiato, il materiale sottostante si riossida, "riparando" efficacemente il rivestimento protettivo.

Comprendere i compromessi e le debolezze

Sebbene potenti, gli elementi in MoSi₂ non sono privi di vulnerabilità operative. Riconoscerle è fondamentale per prestazioni affidabili.

Elevata suscettibilità alla contaminazione

Questa è la debolezza più significativa degli elementi in MoSi₂. Alcuni composti chimici, in particolare quelli introdotti da materiali essiccati in modo improprio (come la zirconia verniciata o colorata), possono attaccare aggressivamente lo strato protettivo di silice e causare un rapido guasto dell'elemento. Un'igiene meticolosa del forno è non negoziabile.

Fragilità a temperatura ambiente

Come molti materiali a base ceramica, gli elementi in MoSi₂ sono duri ma molto fragili quando freddi. Devono essere maneggiati con estrema cura durante la spedizione, l'installazione e qualsiasi manutenzione eseguita mentre il forno è a temperatura ambiente per evitare fratture.

Implicazioni del cablaggio in serie

Gli elementi sono tipicamente cablati in un circuito in serie. Sebbene ciò semplifichi il cablaggio, significa che il guasto di un singolo elemento può disabilitare un'intera banca di riscaldamento. Sottolinea anche l'importanza di utilizzare nuovi elementi che siano abbinati per resistenza a qualsiasi elemento esistente nello stesso circuito per garantire un carico equilibrato.

Fare la scelta giusta per la tua applicazione

La selezione dei componenti corretti richiede di bilanciare le esigenze del design del forno con una comprensione delle proprietà del materiale.

- Se il tuo obiettivo principale è un nuovo design del forno: Definisci prima la tua temperatura operativa massima per selezionare il grado di elemento corretto, quindi scegli la forma (U, W, L) che meglio si adatta alla geometria della tua camera e agli obiettivi di distribuzione del calore.

- Se il tuo obiettivo principale è la sostituzione di elementi esistenti: Assicurati che i nuovi elementi corrispondano perfettamente al grado, alla forma e alla resistenza elettrica di quelli che vengono sostituiti per mantenere l'integrità del circuito e prestazioni prevedibili.

- Se il tuo obiettivo principale è massimizzare la durata dell'elemento: Dai priorità a un funzionamento meticoloso del forno, in particolare assicurandoti che tutti i materiali posti all'interno siano completamente asciutti per prevenire la contaminazione chimica e il guasto prematuro.

Comprendendo questi fattori, puoi selezionare e utilizzare gli elementi in MoSi₂ non solo come componenti, ma come un sistema di riscaldamento ad alta temperatura prevedibile e affidabile.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Forme comuni | Forma a U, forma a W, forma a L, barre dritte |

| Accessori | Portaelementi, fascette di combinazione |

| Gradi | Grado 1700 (max 1600°C), Grado 1800 (max 1700°C) |

| Proprietà chiave | Strato di silice autoriparante, fragile a temperatura ambiente |

| Fattori di selezione | Geometria del forno, temperatura operativa, abbinamento della resistenza |

Migliora i tuoi processi ad alta temperatura con le soluzioni di riscaldamento avanzate MoSi2 di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura affidabili, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per prestazioni e longevità ottimali. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura