In sintesi, la deposizione chimica da vapore assistita da plasma (PECVD) è una tecnologia fondamentale utilizzata per depositare film sottili di alta qualità per una vasta gamma di prodotti moderni. Le sue applicazioni spaziano dalla microelettronica del tuo smartphone e i pannelli solari su un tetto ai rivestimenti protettivi su impianti medici e imballaggi alimentari. La versatilità della PECVD la rende una pietra angolare della produzione avanzata e della scienza dei materiali.

Il vantaggio critico della PECVD è la sua capacità di depositare film durevoli e ad alte prestazioni a basse temperature. Questa singola caratteristica ne sblocca l'uso su materiali sensibili al calore come polimeri e complessi dispositivi semiconduttori, che verrebbero danneggiati o distrutti dai tradizionali metodi di deposizione ad alta temperatura.

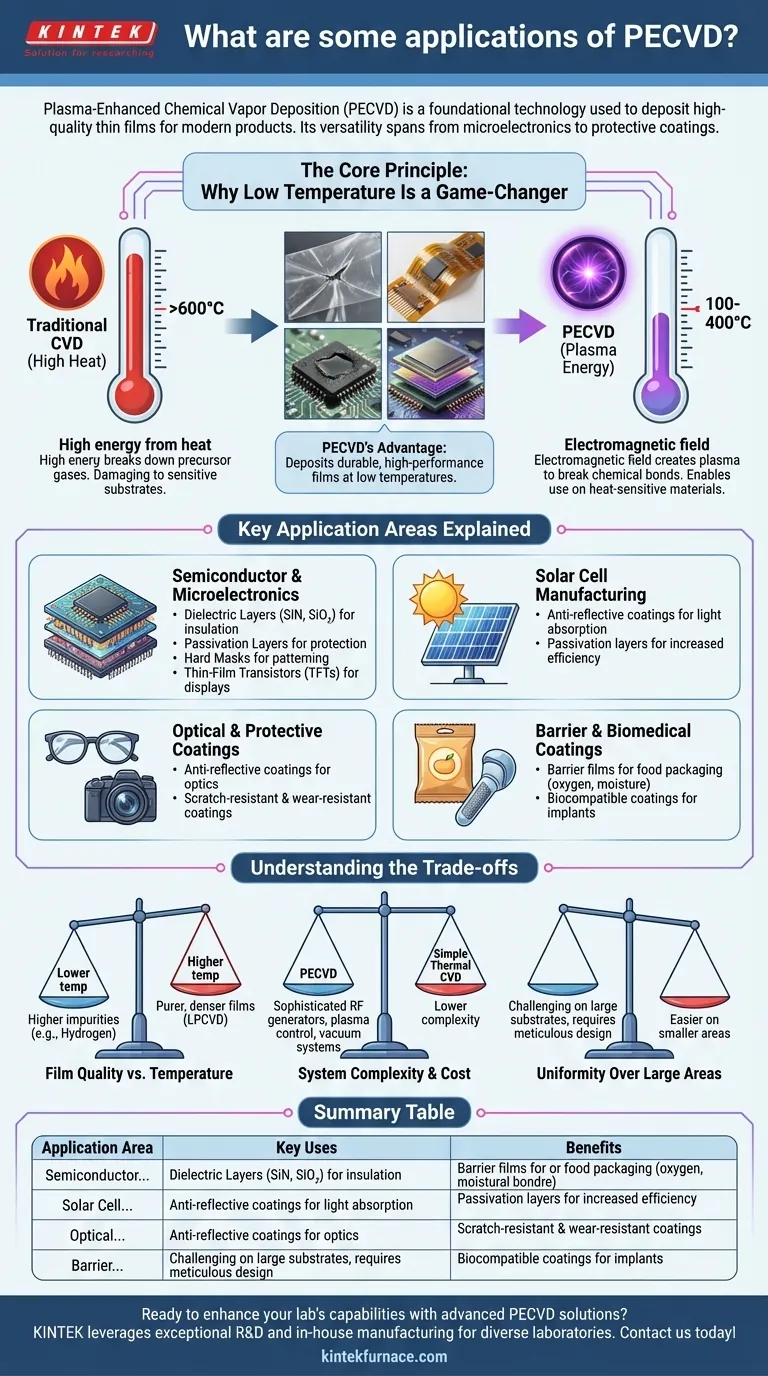

Il Principio Fondamentale: Perché la Bassa Temperatura è un Cambiamento Epocale

Per comprendere le applicazioni della PECVD, devi prima afferrare il suo beneficio fondamentale rispetto ad altri metodi. L'obiettivo è sempre depositare un film sottile solido da un precursore gassoso.

Il Problema della Deposizione ad Alta Temperatura

La tradizionale deposizione chimica da vapore (CVD) si basa su calore estremo (spesso >600°C) per fornire l'energia necessaria a scomporre i gas precursori e avviare la reazione chimica che forma il film su un substrato.

Questo funziona bene per materiali robusti come i wafer di silicio nudi, ma è completamente inadatto per substrati che non possono sopportare alte temperature, come plastiche, elettronica flessibile o chip semiconduttori multistrato dove il calore potrebbe rovinare componenti precedentemente fabbricati.

La Soluzione della PECVD: Energia dal Plasma, Non dal Calore

La PECVD elude la necessità di alta energia termica utilizzando un campo elettromagnetico (tipicamente a radiofrequenza) per eccitare i gas precursori in un plasma.

Questo plasma—uno stato della materia altamente energetico—fornisce l'energia necessaria per rompere i legami chimici e guidare la reazione di deposizione. Poiché l'energia proviene dal plasma e non dal riscaldamento termico del substrato, il processo può essere eseguito a temperature molto più basse, spesso nell'intervallo 100-400°C.

Principali Aree di Applicazione Spiegate

Questa capacità a bassa temperatura è la ragione diretta per cui la PECVD è indispensabile in diversi settori chiave.

Fabbricazione di Semiconduttori e Microelettronica

Questa è l'applicazione più significativa della PECVD. Viene utilizzata per costruire le complesse strutture multistrato di circuiti integrati (IC), LED e sistemi micro-elettromeccanici (MEMS).

Gli usi chiave includono:

- Strati Dielettrici: Deposizione di film come nitruro di silicio (SiN) e biossido di silicio (SiO₂) per isolare elettricamente gli strati conduttivi l'uno dall'altro.

- Strati di Passivazione: Applicazione di un film protettivo finale (spesso SiN) su un microchip finito per proteggerlo dall'umidità, dalla contaminazione e dai danni fisici.

- Maschere Dure: Creazione di strati durevoli che definiscono i modelli per le successive fasi di incisione nel processo di fabbricazione.

- Transistor a Film Sottile (TFT): Essenziali per la produzione di display moderni, dove i film devono essere depositati su grandi pannelli di vetro che non possono tollerare alte temperature.

Produzione di Celle Solari

L'efficienza delle celle solari (fotovoltaiche) dipende dalla manipolazione della luce e dei portatori di carica con film sottili progettati con precisione.

La PECVD è fondamentale per depositare rivestimenti antiriflesso che massimizzano l'assorbimento della luce e per creare strati di passivazione che prevengono la perdita di energia sulla superficie del silicio, aumentando direttamente la potenza di uscita della cella.

Rivestimenti Ottici e Protettivi

Il processo consente un controllo preciso sulla densità, composizione e spessore di un film, il che a sua volta controlla le sue proprietà ottiche come l'indice di rifrazione.

Questo lo rende ideale per depositare rivestimenti antiriflesso su lenti per occhiali, ottiche per fotocamere e pannelli solari. Viene anche utilizzato per creare rivestimenti duri e resistenti ai graffi e rivestimenti tribologici resistenti all'usura per componenti meccanici.

Rivestimenti Barriera e Biomedici

La PECVD può produrre film estremamente densi e inerti che agiscono come potenti barriere.

Negli imballaggi alimentari, uno strato di PECVD microscopicamente sottile su un film polimerico (come in un sacchetto di patatine) impedisce all'ossigeno e all'umidità di rovinare il contenuto. Per i dispositivi medici, queste stesse proprietà inerti vengono utilizzate per creare rivestimenti biocompatibili sugli impianti, migliorandone la durata e prevenendo reazioni avverse con il corpo.

Comprendere i Compromessi

Sebbene potente, la PECVD non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per prendere decisioni ingegneristiche informate.

Qualità del Film vs. Temperatura

Il compromesso primario è la purezza del film. Poiché la PECVD opera a temperature più basse, i film depositati contengono spesso una concentrazione più elevata di impurità, in particolare idrogeno, dai gas precursori.

Sebbene perfettamente accettabile per la maggior parte delle applicazioni, ciò può influire sulle prestazioni elettriche in alcuni dispositivi altamente sensibili. Metodi ad alta temperatura come la CVD a bassa pressione (LPCVD) producono tipicamente film più puri e densi ma mancano della versatilità del substrato.

Complessità e Costo del Sistema

Un sistema PECVD è più complesso di un semplice reattore CVD termico. Richiede generatori di potenza RF sofisticati, reti di adattamento per controllare il plasma e sistemi di vuoto, il che può aumentare i costi di capitale e di manutenzione.

Uniformità su Grandi Aree

Ottenere un plasma perfettamente uniforme e, di conseguenza, uno spessore del film perfettamente uniforme su substrati molto grandi può essere difficile. Richiede una meticolosa progettazione del reattore e un controllo del processo per garantire risultati coerenti, soprattutto nella produzione di massa.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La decisione di utilizzare la PECVD è guidata dalle esigenze del tuo substrato e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è l'isolamento elettrico su dispositivi semiconduttori: La PECVD è lo standard industriale per la deposizione di biossido di silicio e nitruro di silicio di alta qualità su wafer sensibili alla temperatura.

- Se il tuo obiettivo principale è proteggere un prodotto finito: I film di passivazione e barriera densi e inerti della PECVD sono ideali per l'elettronica, gli imballaggi alimentari e gli impianti medici.

- Se il tuo obiettivo principale è migliorare le prestazioni ottiche: La PECVD offre un controllo preciso sull'indice di rifrazione, rendendola perfetta per creare rivestimenti antiriflesso e resistenti ai graffi.

- Se il tuo obiettivo principale è la massima purezza e densità del film a qualsiasi costo: Considera processi a temperatura più elevata come l'LPCVD, ma solo se il tuo substrato può sopravvivere al calore.

In definitiva, comprendere il vantaggio della bassa temperatura della PECVD ti consente di progettare materiali e dispositivi avanzati che altrimenti sarebbero impossibili da creare.

Tabella riassuntiva:

| Area di Applicazione | Usi Chiave | Vantaggi |

|---|---|---|

| Semiconduttori e Microelettronica | Strati dielettrici, passivazione, maschere dure, TFT | Elaborazione a bassa temperatura, isolamento elettrico, protezione |

| Produzione di Celle Solari | Rivestimenti antiriflesso, strati di passivazione | Maggiore efficienza, assorbimento della luce |

| Rivestimenti Ottici e Protettivi | Rivestimenti antiriflesso, resistenti ai graffi | Controllo ottico preciso, durabilità |

| Rivestimenti Barriera e Biomedici | Imballaggi alimentari, impianti biocompatibili | Proprietà barriera, biocompatibilità |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate?

Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni all'avanguardia per forni ad alta temperatura. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue specifiche esigenze sperimentali.

Sia che tu stia lavorando su semiconduttori, celle solari o rivestimenti protettivi, la nostra esperienza garantisce prestazioni ed efficienza ottimali. Non lasciare che le limitazioni del substrato ti frenino—contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche e far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è il ruolo della spaziatura tra soffione doccia e sostentatore nel PECVD? Ottimizzare l'Uniformità del Film e la Velocità di Deposizione

- Quali sono le applicazioni del PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Come si confronta la PECVD con i processi CVD a guida termica come APCVD e LPCVD? Sblocca la deposizione di film a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i principali vantaggi del PECVD? Ottenere una deposizione di film sottili a bassa temperatura e alta velocità

- Quali sono le applicazioni del PECVD nella produzione di semiconduttori? Essenziale per isolamento e protezione

- Come vengono erogati i gas sorgente nei sistemi PECVD? Assicurare una crescita uniforme del film con precisione

- Come funziona la generazione del plasma nei processi PECVD? Sbloccare la deposizione di film sottili a bassa temperatura