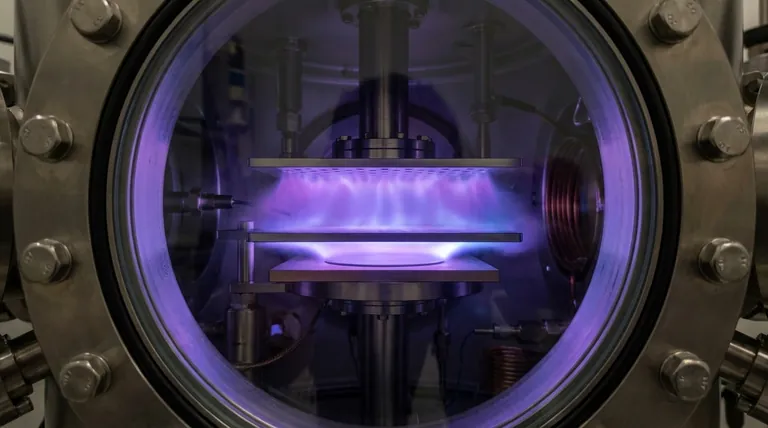

In un sistema di deposizione chimica da vapore assistita da plasma (PECVD), il plasma viene generato applicando un forte campo elettrico a un gas a bassa pressione all'interno di una camera a vuoto. Questo campo, creato applicando una tensione tra due elettrodi, energizza il gas, strappando elettroni da atomi e molecole. Questo processo, noto come ionizzazione, crea una miscela reattiva di ioni, elettroni, radicali e specie neutre che chiamiamo plasma.

Lo scopo principale della generazione di plasma nel PECVD non è solo quello di ionizzare il gas, ma di creare un ambiente altamente energetico e reattivo a bassa temperatura. Questo plasma funge da catalizzatore, fornendo l'energia per guidare le reazioni chimiche per la deposizione di film sottili senza richiedere un calore elevato distruttivo.

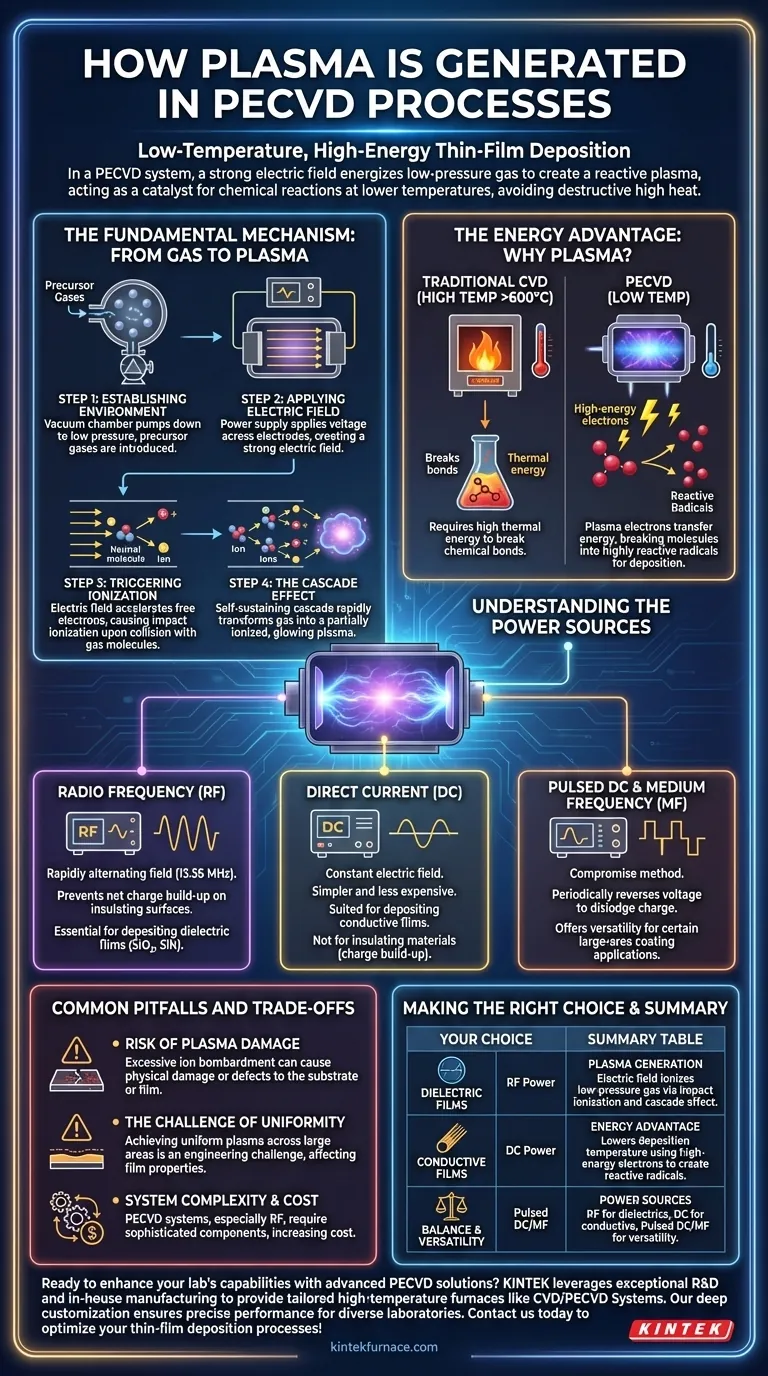

Il meccanismo fondamentale: dal gas al plasma

Comprendere come un semplice gas si trasformi in un plasma reattivo è fondamentale per padroneggiare il processo PECVD. La trasformazione si basa su una reazione a catena controllata avviata da un campo elettrico.

Fase 1: preparazione dell'ambiente

Prima della generazione del plasma, la camera di processo viene portata a bassa pressione (quasi vuoto). Quindi, vengono introdotti specifici gas precursori. Questi sono i gas che contengono gli elementi chimici destinati al film sottile finale.

Fase 2: applicazione del campo elettrico

Un alimentatore applica una tensione tra due elettrodi all'interno della camera. Questo crea un forte campo elettrico nello spazio tra di essi, dove risiedono i gas precursori.

Fase 3: innesco della ionizzazione

Alcuni elettroni liberi sono sempre naturalmente presenti nel gas. Il campo elettrico accelera questi elettroni a velocità ed energie molto elevate. Quando uno di questi elettroni ad alta energia collide con una molecola di gas, può strappare un altro elettrone.

Questo crea uno ione positivo (la molecola originale meno un elettrone) e un nuovo elettrone libero. Questo processo è chiamato ionizzazione per impatto.

Fase 4: l'effetto a cascata

L'elettrone appena liberato viene anch'esso accelerato dal campo elettrico, portando a ulteriori collisioni e ulteriore ionizzazione. Questo crea un effetto a cascata autosufficiente, trasformando rapidamente il gas neutro in un plasma parzialmente ionizzato e luminoso. Il bagliore stesso è il risultato di particelle eccitate che rilasciano energia sotto forma di luce.

Perché usare il plasma? Il vantaggio energetico

Il motivo principale per utilizzare il plasma è abbassare la temperatura richiesta per la deposizione. Nella deposizione chimica da vapore (CVD) convenzionale, sono necessarie temperature elevate (spesso superiori a 600°C) per fornire l'energia termica per rompere i legami chimici nei gas precursori.

Trasferimento di energia tramite elettroni

Nel PECVD, l'energia per guidare queste reazioni proviene dal plasma stesso. Gli elettroni ad alta energia trasferiscono la loro energia alle molecole di gas attraverso collisioni. Questo rompe le molecole in frammenti altamente reattivi chiamati radicali.

Deposizione a bassa temperatura

Questi radicali sono molto più reattivi chimicamente delle molecole di gas precursore originali. Si adsorbono prontamente sulla superficie del substrato e formano il film sottile desiderato, tutto senza richiedere alte temperature del substrato. Ciò consente la deposizione su materiali sensibili alla temperatura come plastiche o complessi dispositivi microelettronici.

Comprendere le fonti di alimentazione

La scelta dell'alimentatore è fondamentale in quanto influenza direttamente le caratteristiche del plasma e, di conseguenza, le proprietà del film depositato.

Radiofrequenza (RF)

L'alimentazione RF (tipicamente a 13,56 MHz) è il metodo più comune. Il campo elettrico in rapida alternanza è efficace nell'energizzare gli elettroni. È fondamentale notare che, poiché il campo è in costante cambiamento, impedisce l'accumulo di una carica netta sulle superfici isolanti. Ciò rende la RF essenziale per depositare film dielettrici come il biossido di silicio (SiO₂) e il nitruro di silicio (SiN).

Corrente Continua (CC)

L'alimentazione CC utilizza un campo elettrico costante. È più semplice e spesso meno costosa della RF. Tuttavia, può essere utilizzata solo per depositare film conduttivi. Se utilizzata con un materiale isolante, la carica si accumulerebbe sulla superficie, creando un campo elettrico opposto che estinguerebbe rapidamente il plasma.

CC pulsata e frequenza media (MF)

Gli alimentatori CC pulsata e MF offrono un compromesso. Invertendo periodicamente la tensione o pulsandola, possono rimuovere l'accumulo di carica sulle superfici semi-isolanti. Ciò fornisce più versatilità rispetto alla CC standard, pur essendo meno complessa dei sistemi RF ad alta frequenza, rendendola una buona scelta per determinate applicazioni di rivestimento di grandi aree.

Errori comuni e compromessi

Sebbene potente, il plasma non è una soluzione perfetta. La natura energetica del processo introduce complessità che devono essere gestite.

Rischio di danneggiamento da plasma

Gli ioni positivi creati nel plasma vengono accelerati dal campo elettrico e bombardano la superficie del substrato. Questo bombardamento può essere benefico, aumentando la densità del film, ma un'energia eccessiva può causare danni fisici al substrato o al film in crescita, creando difetti.

La sfida dell'uniformità

Ottenere un plasma perfettamente uniforme su un ampio substrato è una grande sfida ingegneristica. Qualsiasi non uniformità nella densità o nell'energia del plasma si tradurrà direttamente in variazioni nello spessore del film e nelle proprietà del materiale, il che è inaccettabile per applicazioni di alta precisione.

Complessità e costo del sistema

I sistemi PECVD, in particolare quelli che utilizzano alimentazione RF, sono più complessi delle loro controparti CVD termiche. Richiedono alimentatori sofisticati, reti di adattamento di impedenza per trasferire efficientemente l'energia al plasma e progetti di camera avanzati, tutti fattori che aumentano i costi.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di generazione del plasma è determinata dal materiale che stai depositando e dai requisiti del tuo processo.

- Se la tua attenzione principale è la deposizione di film dielettrici (isolanti) di alta qualità: l'alimentazione RF è lo standard industriale, in quanto previene efficacemente l'accumulo di carica e fornisce un plasma stabile e controllabile.

- Se la tua attenzione principale è la deposizione di film conduttivi a un costo inferiore: un alimentatore CC è una soluzione più semplice ed economica perfettamente adatta a questo compito.

- Se la tua attenzione principale è bilanciare prestazioni e costi per rivestimenti di grandi aree: i sistemi CC pulsata o MF possono offrire una via di mezzo pratica, fornendo un migliore controllo del processo rispetto alla CC senza la piena complessità di un sistema RF.

In definitiva, comprendere la generazione del plasma significa comprendere come controllare con precisione l'energia per costruire materiali atomo per atomo.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Generazione del plasma | Il campo elettrico ionizza il gas a bassa pressione tramite ionizzazione per impatto ed effetto a cascata. |

| Vantaggio energetico | Abbassa la temperatura di deposizione utilizzando elettroni ad alta energia per creare radicali reattivi. |

| Fonti di alimentazione | RF per dielettrici, CC per film conduttivi, CC pulsata/MF per versatilità. |

| Errori comuni | Rischio di danneggiamento da plasma, sfide di uniformità e maggiore complessità del sistema. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire forni ad alta temperatura come i sistemi CVD/PECVD, personalizzati in base alle tue esigenze sperimentali uniche. La nostra profonda personalizzazione garantisce prestazioni precise per diversi laboratori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati