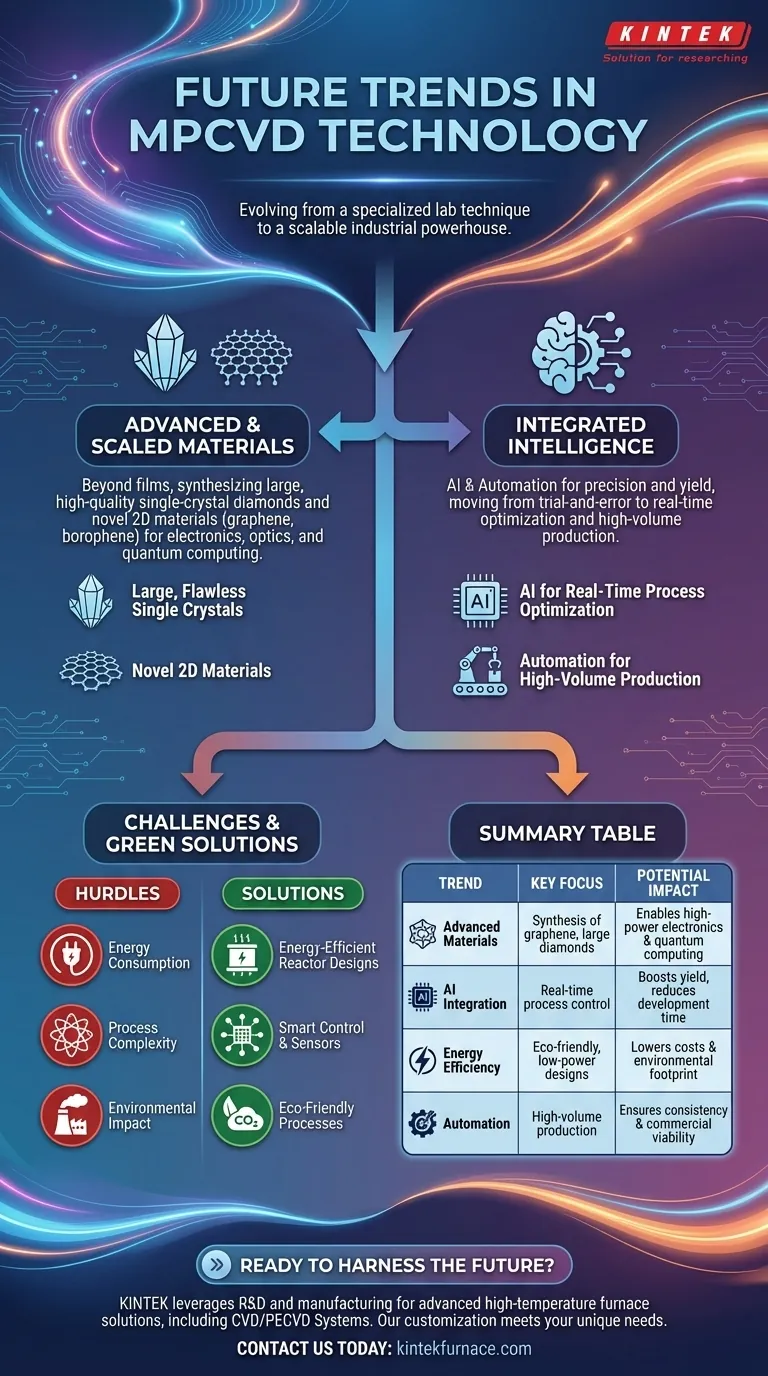

Guardando al futuro, la tecnologia di deposizione chimica da vapore al plasma a microonde (MPCVD) si sta evolvendo oltre il suo stato attuale in una piattaforma di produzione più intelligente, scalabile e versatile. Le principali tendenze future si concentrano sulla sintesi di una gamma più ampia di materiali avanzati come il grafene e i diamanti a cristallo grande, sull'integrazione dell'IA per il controllo dei processi in tempo reale, sullo sviluppo di sistemi più efficienti dal punto di vista energetico per la produzione di massa e sull'adozione di processi più sostenibili ed ecologici.

Il cambiamento centrale nell'MPCVD è la sua maturazione da tecnica di laboratorio specializzata a pilastro della produzione industriale. Il futuro è definito dal rendere i materiali esotici come diamanti impeccabili e su larga scala e i nanomateriali 2D non solo possibili, ma commercialmente validi e prodotti con precisione automatizzata.

La Spinta Verso Materiali Avanzati e Scalati

Il motore principale dell'innovazione MPCVD è la domanda di materiali di prossima generazione che i metodi esistenti non possono produrre su scala o con sufficiente qualità. La tecnologia sta espandendo il suo repertorio per soddisfare questa esigenza.

La Ricerca di Cristalli Singoli Grandi e Impeccabili

Inizialmente nota per la produzione di film di diamante policristallino, la frontiera si è spostata verso la crescita di diamanti a cristallo singolo grandi e di alta qualità.

Questi cristalli di grandi dimensioni sono fondamentali per applicazioni impegnative nell'elettronica ad alta potenza, nell'ottica specializzata e nella ricerca ad alta pressione, dove la purezza e l'integrità strutturale sono fondamentali. L'MPCVD offre un percorso per sintetizzare questi materiali a un costo potenzialmente inferiore rispetto ai metodi tradizionali ad alta pressione e alta temperatura (HPHT).

Oltre il Diamante: Sintesi di Nuovi Materiali 2D

Il controllo preciso offerto dall'MPCVD viene adattato per la deposizione di altri nanomateriali avanzati.

Ciò include materiali 2D come grafene, nanotubi di carbonio e sostanze ancora più esotiche come la borofene. Questi materiali sono fondamentali per le tecnologie future, inclusi il calcolo quantistico e i semiconduttori di prossima generazione, rendendo l'MPCVD uno strumento essenziale per il loro sviluppo e la loro eventuale produzione.

Integrare l'Intelligenza per Precisione e Resa

Per passare dal laboratorio alla linea di produzione, i sistemi MPCVD devono diventare più prevedibili, ripetibili ed efficienti. L'integrazione della scienza dei dati e dell'automazione è la chiave per realizzare questo salto.

IA per l'Ottimizzazione dei Processi in Tempo Reale

Tradizionalmente, trovare la "ricetta" giusta per un materiale specifico è stato un processo lungo e basato su tentativi ed errori.

Il futuro prevede l'integrazione di algoritmi di IA e machine learning direttamente nel ciclo di controllo. Questi sistemi possono monitorare le condizioni del plasma e la crescita in tempo reale, apportando micro-regolazioni al flusso di gas, alla pressione e alla potenza per ottimizzare la qualità e la resa, riducendo drasticamente i cicli di sviluppo.

Automazione per la Produzione ad Alto Volume

Man mano che i processi vengono perfezionati, l'attenzione si sposta sulla ripetibilità e sulla scala. I sistemi MPCVD completamente automatizzati gestiranno tutto, dal caricamento del substrato al controllo qualità finale.

Ciò riduce il potenziale di errore umano, garantisce la coerenza tra i lotti e abilita la produzione di massa necessaria per rendere questi materiali avanzati economicamente validi per un uso diffuso.

Comprendere i Compromessi e le Sfide

Sebbene il futuro sia promettente, il percorso verso una diffusa industrializzazione comporta il superamento di significativi ostacoli tecnici ed economici. Riconoscere queste sfide è fondamentale per una pianificazione realistica.

La Sfida del Consumo Energetico

L'MPCVD è un processo ad alta intensità energetica, che richiede una significativa potenza a microonde per generare e mantenere un plasma stabile. Un'importante area di ricerca in corso è lo sviluppo di progettazioni di reattori più efficienti dal punto di vista energetico e tecniche di generazione del plasma per ridurre il costo operativo e l'impronta ambientale della produzione su larga scala.

La Complessità del Controllo di Processo

La fisica e la chimica all'interno di un reattore MPCVD sono incredibilmente complesse. Sebbene l'IA fornisca uno strumento potente per l'ottimizzazione, si basa su dati provenienti da sensori accurati e su una profonda comprensione dei processi sottostanti. La gestione della stabilità del plasma, dell'uniformità su vaste aree e della chimica dei precursori rimane una sfida ingegneristica significativa.

La Spinta Verso una Chimica Più Verde

Poiché l'MPCVD diventa un processo di produzione ad alto volume, il suo impatto ambientale è sottoposto a un maggiore scrutinio. Le tendenze future includono un focus su processi ecocompatibili che minimizzino l'uso di gas precursori pericolosi e riducano o neutralizzino i sottoprodotti tossici, garantendo la sostenibilità a lungo termine della tecnologia.

Fare la Scelta Giusta per il Tuo Obiettivo

L'evoluzione dell'MPCVD crea opportunità distinte a seconda del tuo campo. Allineare i tuoi sforzi con queste tendenze è fondamentale per rimanere all'avanguardia dell'innovazione.

- Se il tuo obiettivo principale è la ricerca sui materiali: Concentrati sull'esplorazione di nuovi precursori e condizioni del plasma per sintetizzare materiali emergenti come la borofene o centri di azoto-vacanza (NV) unici nel diamante per applicazioni quantistiche.

- Se il tuo obiettivo principale è la produzione industriale: Dai la priorità all'integrazione di sistemi di controllo basati sull'IA e allo sviluppo di progetti di reattori a basso consumo energetico per migliorare la resa, ridurre i costi e consentire una produzione scalabile.

- Se il tuo obiettivo principale è l'ingegneria dei dispositivi: Inizia a progettare e prototipare dispositivi di prossima generazione che sfruttino le proprietà uniche dei diamanti e dei film di grafene di alta qualità e su larga area che presto diventeranno più accessibili.

In definitiva, l'MPCVD sta diventando il ponte critico tra la promessa teorica dei materiali avanzati e la loro applicazione nel mondo reale.

Tabella Riassuntiva:

| Tendenza | Focus Principale | Impatto Potenziale |

|---|---|---|

| Materiali Avanzati | Sintesi di grafene, diamanti grandi e materiali 2D | Abilita l'elettronica ad alta potenza e il calcolo quantistico |

| Integrazione IA | Controllo e ottimizzazione dei processi in tempo reale | Aumenta la resa, riduce i tempi di sviluppo |

| Efficienza Energetica | Progetti di reattori ecologici e a basso consumo | Riduce i costi e l'impronta ambientale |

| Automazione | Produzione ad alto volume con minimo errore umano | Garantisce coerenza e fattibilità commerciale |

Pronto a sfruttare il futuro dell'MPCVD per il tuo laboratorio o la tua linea di produzione? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione assicurano che soddisfiamo le tue esigenze sperimentali e industriali uniche. Contattaci oggi per discutere come la nostra esperienza può guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili