In sintesi, la tempra sottovuoto fornisce componenti superiori eliminando le reazioni atmosferiche che causano difetti superficiali e distorsioni nei trattamenti termici convenzionali. Questo processo offre un controllo eccezionale sulle dimensioni, sulla finitura superficiale e sulle proprietà metallurgiche del pezzo finale, spesso eliminando la necessità di costose operazioni secondarie.

Il vantaggio principale della tempra sottovuoto non è un singolo beneficio specifico, ma il raggiungimento di un componente pulito, dimensionalmente accurato e metallurgicamente solido direttamente dal forno. Trasforma il trattamento termico da una necessità potenzialmente rozza a una fase di produzione precisa che aggiunge valore.

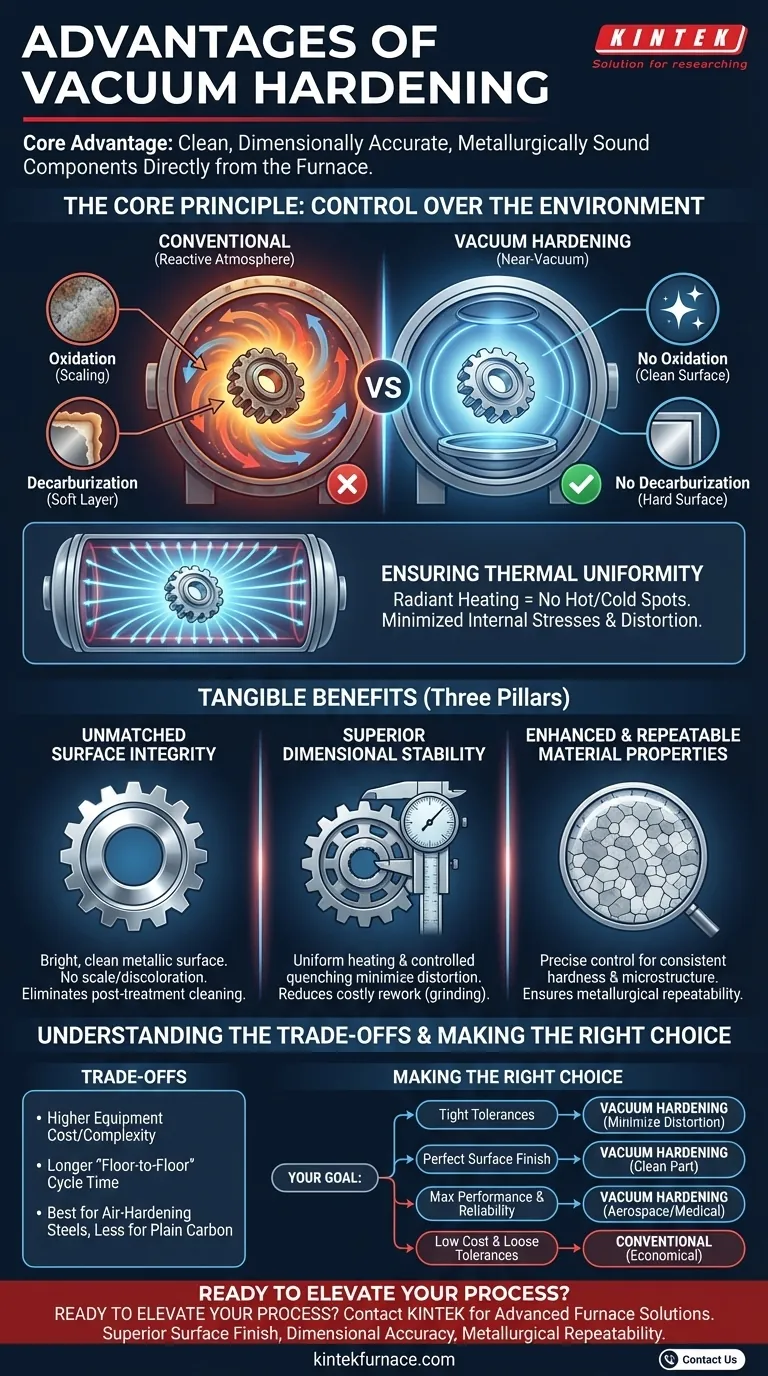

Il Principio Fondamentale: Controllo sull'Ambiente

Per comprendere i benefici della tempra sottovuoto, devi prima capire la sua differenza fondamentale rispetto ai metodi tradizionali. La tempra convenzionale avviene in forni con atmosfere attive (gas), che inevitabilmente reagiscono con la superficie calda del metallo.

La tempra sottovuoto rimuove questa variabile. Conducendo il processo in un quasi-vuoto, creiamo un ambiente incontaminato e non reattivo.

Eliminare le Reazioni Atmosferiche

L'obiettivo primario del vuoto è rimuovere ossigeno e altri gas reattivi. Questo previene due problemi principali: ossidazione (formazione di scaglia) e decarburazione.

L'ossidazione crea uno strato di scaglia sulla superficie del pezzo che deve essere rimosso, spesso tramite metodi abrasivi come la sabbiatura, che possono influire sulle dimensioni e sulla finitura finali.

La decarburazione è la perdita di carbonio dalla superficie dell'acciaio, che si traduce in uno strato esterno morbido con scarsa resistenza all'usura e durata a fatica. Un ambiente sottovuoto previene completamente questo fenomeno.

Garantire l'Uniformità Termica

I forni sottovuoto forniscono riscaldamento radiante, che è incredibilmente uniforme. Senza punti caldi o freddi dovuti alle correnti convettive presenti nei forni ad atmosfera, l'intero componente si riscalda e si raffredda a una velocità altamente controllata e costante.

Questa precisione termica è la chiave per minimizzare le tensioni interne, che sono la causa principale della distorsione.

I Benefici Tangibili di un Processo Controllato

Questo controllo preciso sull'ambiente e sul profilo di temperatura si traduce direttamente in miglioramenti misurabili nel prodotto finale.

Integrità Superficiale Senza Paragoni

I pezzi escono da un forno sottovuoto con una superficie metallica brillante e pulita. Non c'è scaglia né decolorazione.

Ciò elimina la necessità di operazioni di pulizia post-trattamento, risparmiando tempo, riducendo i costi e preservando la finitura superficiale e gli spigoli vivi del componente come lavorati.

Stabilità Dimensionale Superiore

Poiché il riscaldamento è uniforme e la tempra può essere gestita con precisione utilizzando la pressione e la velocità del gas inerte, la distorsione è ridotta al minimo.

Per i pezzi con geometrie complesse o tolleranze ristrette, questo è un vantaggio critico. Riduce o elimina la necessità di rilavorazioni costose e lunghe come la rettifica o il raddrizzamento per riportare il pezzo alle specifiche.

Proprietà del Materiale Migliorate e Ripetibili

Il processo consente un controllo esatto dei tassi di riscaldamento, dei tempi di mantenimento e delle velocità di tempra. Questa precisione assicura che si ottengano la durezza e la microstruttura desiderate in modo coerente su tutto il pezzo e da lotto a lotto.

Questa ripetibilità metallurgica è essenziale per applicazioni ad alte prestazioni in cui proprietà come la resistenza alla trazione e la resistenza alla corrosione non sono negoziabili. Il processo è controllato da computer, garantendo che i risultati siano coerenti e soddisfino standard rigorosi come CQI-9.

Comprendere i Compromessi

Sebbene potente, la tempra sottovuoto non è una soluzione universale. Una valutazione obiettiva richiede il riconoscimento dei suoi limiti.

Costo e Complessità delle Attrezzature

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto ai forni atmosferici standard. Richiedono sistemi di supporto più complessi, comprese pompe potenti e sistemi di controllo avanzati, il che si traduce in un costo di lavorazione per pezzo più elevato.

Considerazioni sul Tempo Ciclo

Raggiungere il livello di vuoto richiesto aggiunge tempo all'inizio di ogni ciclo. Sebbene il riscaldamento e la tempra possano essere rapidi, il tempo totale "floor-to-floor" potrebbe essere più lungo rispetto ad alcuni processi convenzionali, incidendo sulla produttività ad alto volume.

Idoneità del Processo

La tempra sottovuoto è ideale per acciai per utensili temprabili all'aria e alcuni acciai inossidabili. È meno adatta per acciai al carbonio semplici che richiedono una tempra liquida estremamente rapida (come acqua o olio) per raggiungere la piena durezza, poiché la tempra a gas è intrinsecamente più lenta.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La scelta del metodo di trattamento termico giusto dipende interamente dai requisiti specifici del tuo componente.

- Se la tua priorità principale è una tolleranza dimensionale ristretta: La tempra sottovuoto è la scelta superiore per minimizzare la distorsione ed evitare la rettifica post-trattamento.

- Se la tua priorità principale è una finitura superficiale perfetta: Utilizza la tempra sottovuoto per ottenere un pezzo pulito e brillante direttamente dal forno senza la necessità di pulizia secondaria.

- Se la tua priorità principale è la massima prestazione e affidabilità: La precisione metallurgica e la ripetibilità della tempra sottovuoto la rendono ideale per componenti critici aerospaziali, medici o per utensili.

- Se la tua priorità principale è il basso costo su un pezzo semplice con tolleranze ampie: Un processo di tempra atmosferica convenzionale è probabilmente più economico e perfettamente adeguato.

In definitiva, scegliere la tempra sottovuoto è un investimento in prevedibilità, qualità e nella riduzione del costo totale di produzione di un pezzo finito.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Integrità Superficiale | Elimina ossidazione e decarburazione, nessuna necessità di pulizia post-processo |

| Stabilità Dimensionale | Minimizza la distorsione attraverso riscaldamento uniforme e tempra controllata |

| Proprietà Metallurgiche | Garantisce durezza e microstruttura coerenti per pezzi ad alte prestazioni |

| Controllo del Processo | Controllato da computer per risultati ripetibili, ideale per tolleranze ristrette |

Pronto a elevare il tuo processo di trattamento termico con precisione e affidabilità? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Che tu operi nel settore aerospaziale, medico o degli utensili, le nostre soluzioni di tempra sottovuoto offrono finitura superficiale, precisione dimensionale e ripetibilità metallurgica superiori. Contattaci oggi per discutere come possiamo aiutarti a ottenere componenti di alta qualità e senza distorsioni e ridurre i costi totali di produzione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali innovazioni vengono apportate alla grafite per i forni a vuoto? Aumenta l'efficienza con rivestimenti avanzati e parti personalizzate

- In che modo la velocità di raffreddamento influisce sul processo di sinterizzazione sotto vuoto? Ottimizzare le proprietà dei materiali e prevenire i difetti

- Qual è la funzione di un forno di essiccazione sottovuoto nella lavorazione del PDCPD? Ottenere eccellenza nei compositi privi di pori

- Quali tipi di sistemi di pompaggio sono utilizzati nei forni ad alto vuoto? Guida essenziale per una lavorazione pulita ed efficiente

- Qual è il ciclo di burnout in un forno a vuoto? Una chiave per il trattamento termico di alta purezza

- Come sono i forni a vuoto ecologici? Ottieni un trattamento termico pulito ed efficiente

- Quale tecnologia di forno è necessaria per la sinterizzazione a temperature più elevate? Scegli tra Sottovuoto o a Trave mobile per risultati ottimali

- Cos'è un forno di sinterizzazione sottovuoto e qual è il suo scopo principale? Ottieni materiali densi e di elevata purezza con precisione