In un forno a vuoto, un ciclo di burnout è un ciclo di manutenzione periodico ad alta temperatura eseguito senza pezzi all'interno. Il suo scopo è vaporizzare e rimuovere i contaminanti che si sono accumulati all'interno della camera del forno dai cicli di lavorazione precedenti, garantendo la pulizia richiesta per un lavoro futuro di alta qualità.

Il ciclo di burnout non è un processo di produzione per il trattamento dei pezzi; è una procedura di pulizia fondamentale per il forno stesso. Pensala come una funzione di autopulizia del forno, ma per un ambiente industriale ad alta tecnologia, progettata per mantenere l'integrità dell'atmosfera sottovuoto e prevenire la contaminazione incrociata tra i lotti.

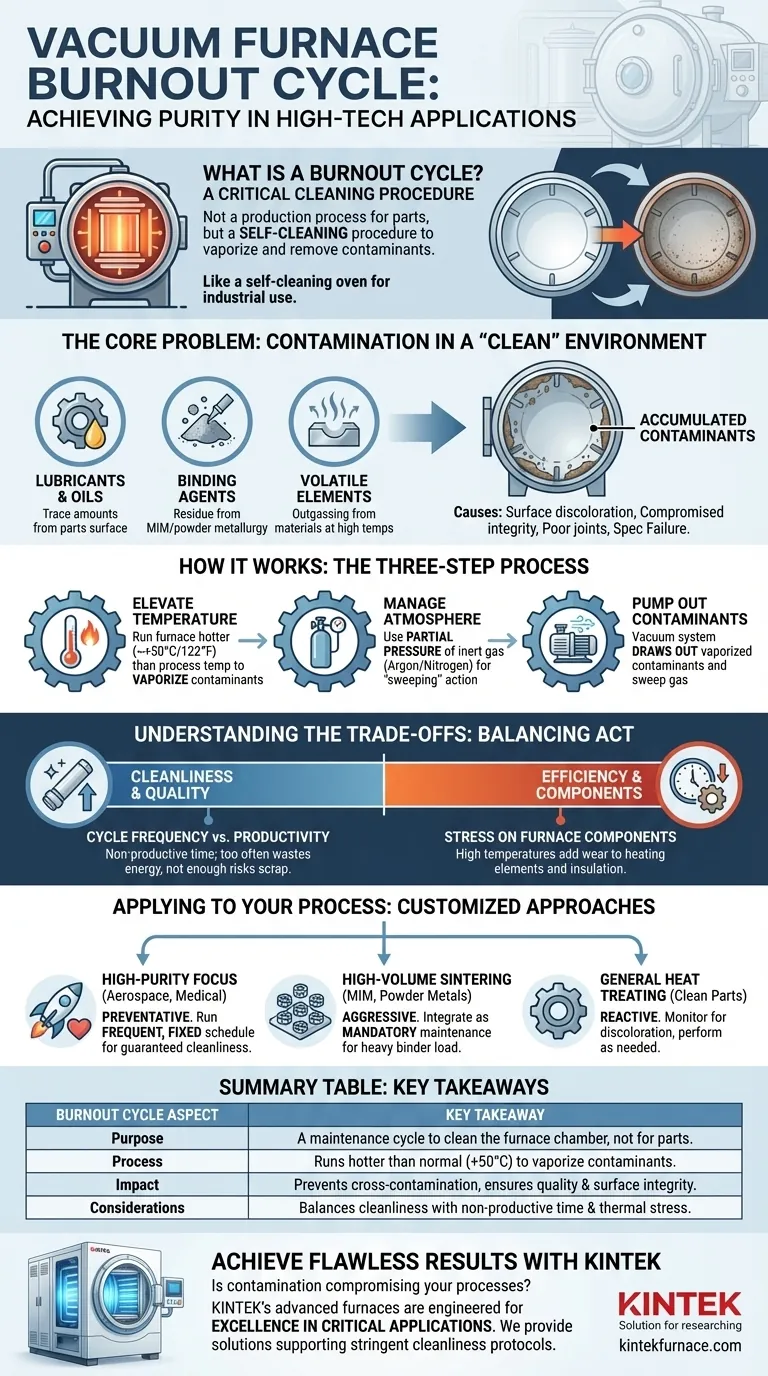

Il Problema Centrale: Contaminazione in un Ambiente "Pulito"

Il vantaggio principale di un forno a vuoto è la sua capacità di riscaldare i materiali in un ambiente controllato, privo di ossigeno e altri gas che causano ossidazione e contaminazione. Tuttavia, nel tempo, l'interno "pulito" del forno inevitabilmente si sporca.

Da Dove Provengono i Contaminanti?

Anche con una preparazione meticolosa, i contaminanti vengono introdotti nel forno. Le fonti comuni includono:

- Lubrificanti e Oli: Tracce di fluidi da taglio o oli di formatura rimasti sulla superficie dei pezzi.

- Agenti Leganti: Materiali utilizzati nella metallurgia delle polveri o nello stampaggio a iniezione di metallo (MIM) che sono progettati per bruciare durante il processo, lasciando residui.

- Elementi Volatili: I materiali lavorati possono rilasciare determinati elementi ad alte temperature (un processo noto come "degassamento"), che poi si depositano sulle superfici più fredde all'interno del forno.

L'Impatto della Contaminazione

Se non rimossi, questi depositi accumulati vaporizzeranno durante i cicli di riscaldamento successivi. Possono quindi ridepositarsi sul nuovo lotto di pezzi puliti.

Ciò può portare a gravi problemi di controllo qualità, come scolorimento della superficie, compromissione dell'integrità strutturale, scarsa brasatura o saldatura e mancato rispetto di specifiche rigorose del settore (ad esempio, nelle applicazioni aerospaziali o mediche).

Come Funziona un Ciclo di Burnout

Il ciclo di burnout è un processo semplice ma essenziale progettato per invertire questo accumulo di contaminanti.

Aumento della Temperatura

Il principio fondamentale è far funzionare il forno a una temperatura superiore a quella operativa normale. Una linea guida comune è impostare la temperatura di burnout circa 50°C (122°F) più alta del processo più caldo che si esegue tipicamente.

Questa temperatura elevata assicura che tutti i contaminanti attaccati alle pareti del forno, all'isolamento e ai fissaggi vengano completamente vaporizzati, trasformandoli da un deposito solido a un gas.

Gestione dell'Atmosfera

Il ciclo può essere eseguito sotto vuoto spinto o, più efficacemente, con una pressione parziale di un gas inerte come argon o azoto.

L'utilizzo di una pressione parziale crea un'azione di "spazzamento". Il flusso lento e controllato di gas inerte aiuta a trasportare i contaminanti vaporizzati fuori dalla zona calda e verso le pompe del vuoto, migliorando l'efficienza del processo di pulizia.

Pompare Fuori i Contaminanti

Il sistema di pompaggio del vuoto del forno è l'ultimo pezzo del puzzle. Aspira attivamente i contaminanti vaporizzati e qualsiasi gas di spazzamento fuori dalla camera, rimuovendoli permanentemente dal sistema. Ciò lascia l'interno del forno pulito e pronto per il ciclo di produzione successivo.

Comprendere i Compromessi

Sebbene essenziale, un ciclo di burnout non è privo dei suoi costi e considerazioni. Rappresenta un equilibrio tra pulizia ed efficienza operativa.

Frequenza del Ciclo vs. Produttività

Un ciclo di burnout è tempo non produttivo. Il forno è in funzione, consuma energia e subisce stress termico, ma non sta producendo pezzi. La chiave è determinare la frequenza corretta. Eseguirlo troppo spesso spreca tempo ed energia; non eseguirlo abbastanza spesso rischia di scartare pezzi costosi a causa della contaminazione.

Stress sui Componenti del Forno

Far funzionare il forno a temperature superiori al suo intervallo di processo normale sottopone a stress termico aggiuntivo gli elementi riscaldanti, l'isolamento e la struttura della zona calda. Questa è una parte necessaria della manutenzione, ma contribuisce all'usura di questi componenti durante la loro vita utile.

Esigenze Specifiche del Processo

La "sporcizia" del tuo processo determina la necessità di un burnout. Un forno utilizzato per la sinterizzazione di pezzi con leganti pesanti richiederà cicli di burnout molto più frequenti e aggressivi rispetto a un forno utilizzato per la ricottura semplice di pezzi molto puliti.

Come Applicarlo al Tuo Processo

Il tuo approccio ai cicli di burnout dovrebbe essere dettato dai tuoi pezzi specifici, dai processi e dai requisiti di qualità.

- Se la tua attenzione principale sono le applicazioni ad alta purezza (aerospaziale, medicale): Esegui cicli di burnout preventivi secondo una pianificazione fissa e frequente per garantire la pulizia dei pezzi ed eliminare qualsiasi rischio di contaminazione.

- Se la tua attenzione principale è la sinterizzazione ad alto volume (MIM, metalli in polvere): Integra cicli di burnout aggressivi come parte obbligatoria del tuo protocollo di manutenzione regolare per gestire il carico pesante di residui di legante.

- Se la tua attenzione principale è il trattamento termico generale di pezzi puliti: Monitora i pezzi per i primi segni di scolorimento o contaminazione superficiale ed esegui un ciclo di burnout in modo reattivo, se necessario.

In definitiva, padroneggiare il ciclo di burnout è fondamentale per sfruttare appieno il potenziale del tuo forno a vuoto e ottenere risultati costantemente impeccabili.

Tabella Riassuntiva:

| Aspetto del Ciclo di Burnout | Concetto Chiave |

|---|---|

| Scopo | Un ciclo di manutenzione per pulire la camera del forno, non un processo di produzione per i pezzi. |

| Processo | Funziona a temperature più elevate rispetto ai cicli normali (tipicamente +50°C) per vaporizzare e rimuovere i contaminanti accumulati. |

| Impatto | Previene la contaminazione incrociata tra i lotti, garantendo la qualità del pezzo e l'integrità superficiale. |

| Considerazioni | Bilancia la pulizia del forno con il tempo non produttivo e lo stress termico sui componenti. |

Ottieni Risultati Impeccabili con un Forno Progettato per la Purezza

La contaminazione sta compromettendo i tuoi processi di trattamento termico di alto valore? Il giusto design del forno è il primo passo per garantire un ambiente pulito e affidabile.

I forni ad alta temperatura avanzati di KINTEK sono progettati per l'eccellenza nelle applicazioni critiche. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni di forni a vuoto e a atmosfera che supportano rigorosi protocolli di pulizia. La nostra linea di prodotti, inclusi forni a vuoto e a atmosfera, sistemi CVD/PECVD e altro ancora, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali e di produzione uniche.

Lascia che ti aiutiamo a eliminare i rischi di contaminazione e a ottenere risultati coerenti e di alta purezza.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono essere adattate alle tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento