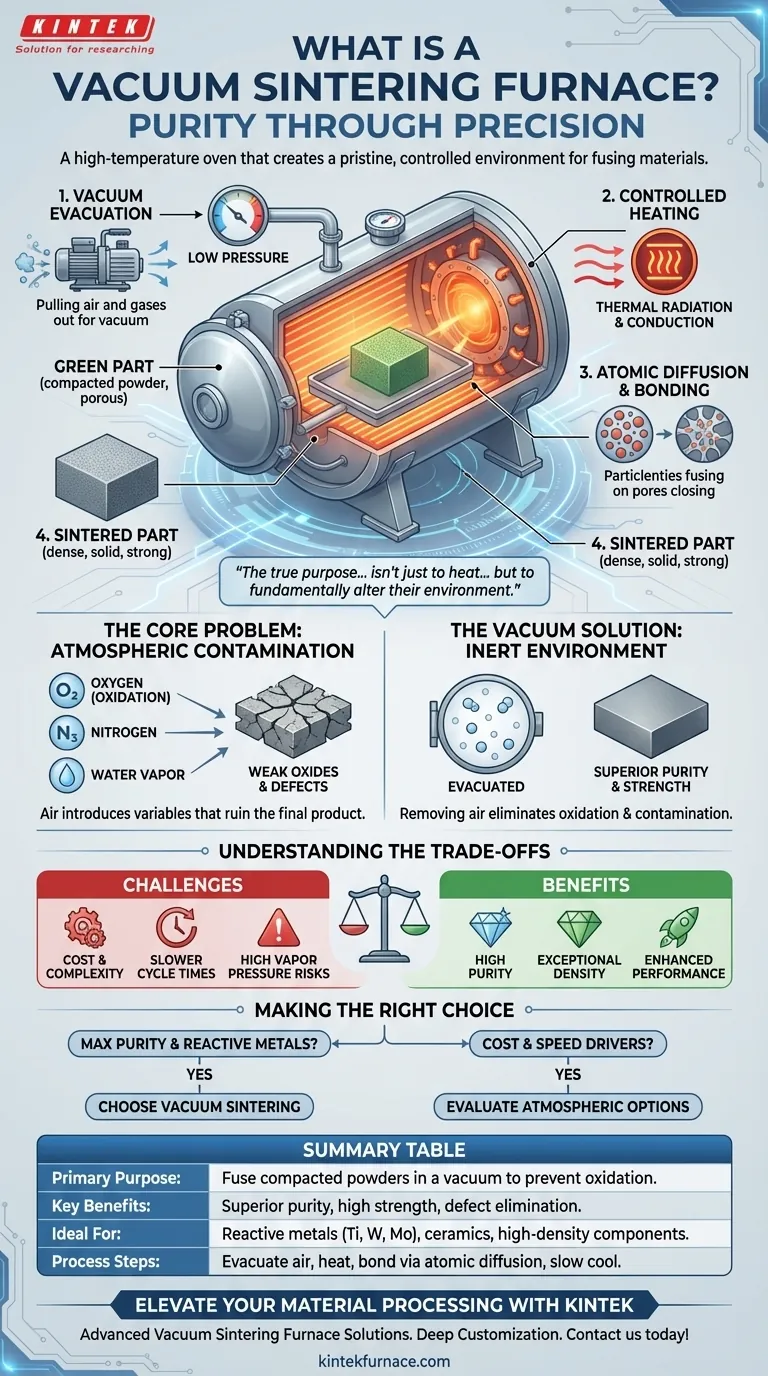

In sostanza, un forno di sinterizzazione sottovuoto è un forno ad alta temperatura che crea un ambiente incontaminato e controllato per fondere insieme i materiali. Il suo scopo primario è riscaldare polveri compattate, come metalli o ceramiche, fino a poco al di sotto del loro punto di fusione all'interno di un vuoto. Questo processo, chiamato sinterizzazione, lega le particelle in un oggetto solido e denso, mentre il vuoto previene reazioni chimiche indesiderate come l'ossidazione, risultando in un prodotto finale con purezza e resistenza superiori.

Il vero scopo di un forno di sinterizzazione sottovuoto non è solo quello di riscaldare i materiali, ma di alterare fondamentalmente il loro ambiente. Rimuovendo l'aria, elimina l'ossidazione e la contaminazione, consentendo la creazione di componenti ad alta purezza e ad alte prestazioni da materiali che altrimenti verrebbero compromessi.

Il Problema Fondamentale: Perché la Sinterizzazione Necessita del Vuoto

La sinterizzazione è un delicato processo termico. Il semplice riscaldamento dei materiali all'aria aperta introduce variabili che possono rovinare il prodotto finale. Un forno a vuoto è progettato per controllare queste variabili con precisione.

Il Nemico delle Alte Temperature: L'Ossidazione

Alle alte temperature richieste per la sinterizzazione, la maggior parte dei metalli è altamente reattiva con l'ossigeno presente nell'aria. Questa reazione forma ossidi fragili e deboli sulla superficie delle particelle del materiale, impedendo loro di legarsi correttamente e degradando gravemente l'integrità strutturale del componente finale.

Un forno a vuoto risolve questo problema rimuovendo fisicamente l'aria — e quindi l'ossigeno — dalla camera prima che inizi il riscaldamento.

La Sfida della Purezza

Oltre all'ossigeno, l'aria contiene azoto, vapore acqueo e altri gas in tracce. Questi elementi possono agire come contaminanti, rimanendo intrappolati all'interno della struttura del materiale durante la sinterizzazione.

Questa contaminazione crea difetti interni e vuoti, indebolendo il materiale e alterando le sue proprietà meccaniche, termiche o elettriche previste.

Come il Vuoto Fornisce la Soluzione

Pompe potenti portano la camera a uno stato di bassa pressione, un forno a vuoto crea un ambiente inerte. Questa mancanza di atmosfera previene l'ossidazione e la contaminazione che altrimenti si verificherebbero, assicurando che le particelle del materiale possano legarsi in modo pulito ed efficiente.

Come Funziona un Forno di Sinterizzazione Sottovuoto

L'operazione combina tre principi chiave: consolidamento del materiale, controllo atmosferico e riscaldamento mirato.

Il Processo di Sinterizzazione Spiegato

La sinterizzazione inizia con una "parte verde", che è materiale in polvere (come metallo o ceramica) che è stato compattato in una forma desiderata. Questa parte è porosa e meccanicamente debole.

Quando riscaldata all'interno del forno a una temperatura inferiore al suo punto di fusione, la diffusione atomica fa sì che le singole particelle si fondano insieme, eliminando i pori e rimpicciolendo la parte in una massa densa e solida.

Creazione del Vuoto

Prima del riscaldamento, un potente sistema di pompe a vuoto evacua la camera sigillata del forno. Questo rimuove la maggior parte dell'aria e di altri gas, creando l'ambiente di bassa pressione necessario per un processo di sinterizzazione pulito.

Il Ruolo del Riscaldamento

Una volta stabilito il vuoto, gli elementi riscaldanti all'interno del forno aumentano la temperatura. Il trasferimento di calore avviene principalmente tramite radiazione termica e conduzione, poiché non c'è aria per facilitare la convezione.

I metodi comuni includono il riscaldamento a resistenza o il riscaldamento a induzione a media frequenza, che è particolarmente efficace per i metalli conduttivi.

Il Risultato: Materiali Densi e ad Alte Prestazioni

La combinazione di calore elevato e un ambiente sottovuoto pulito consente alle particelle di legarsi senza interferenze. Il prodotto finale è un componente completamente denso con eccezionale purezza, resistenza e caratteristiche prestazionali che sono spesso impossibili da ottenere con i forni atmosferici convenzionali.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione sottovuoto non è una soluzione universale. Comporta vincoli e considerazioni specifici.

Costo e Complessità

I forni di sinterizzazione sottovuoto sono macchine complesse e di alta precisione. Rappresentano un significativo investimento di capitale e richiedono operatori qualificati per la programmazione, la manutenzione e la diagnostica.

Tempi di Ciclo Più Lenti

Ottenere un vuoto profondo richiede tempo. Inoltre, il raffreddamento del prodotto è più lento perché il raffreddamento convettivo (trasferimento di calore tramite aria o gas) non è un'opzione. Questo può portare a cicli di produzione complessivi più lunghi rispetto ai processi atmosferici.

Materiali ad Alta Tensione di Vapore

Sotto vuoto, alcuni elementi con alta tensione di vapore possono essenzialmente "evaporare" o sublimare dal materiale in lavorazione ad alte temperature. Questo fenomeno deve essere gestito con attenzione per evitare di alterare la composizione del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare la sinterizzazione sottovuoto dipende interamente dai requisiti del materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del materiale: La sinterizzazione sottovuoto è la scelta essenziale per eliminare la contaminazione atmosferica e ottenere una struttura completamente densa.

- Se stai lavorando con metalli reattivi o refrattari (come tungsteno, titanio o molibdeno): Un ambiente sottovuoto è non negoziabile per prevenire l'ossidazione catastrofica ad alte temperature di lavorazione.

- Se il costo e la velocità di produzione sono i tuoi principali motori per materiali non reattivi: Potresti voler valutare forni atmosferici più semplici e veloci o quelli che utilizzano un'atmosfera di gas protettivo.

In definitiva, scegliere la sinterizzazione sottovuoto è una decisione che privilegia l'integrità finale del materiale rispetto alla semplicità del processo.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Scopo Primario | Fondere polveri compattate in solidi densi in un vuoto per prevenire ossidazione e contaminazione. |

| Benefici Chiave | Purezza superiore, elevata resistenza, eliminazione dei difetti e prestazioni migliorate del materiale. |

| Ideale Per | Metalli reattivi (es. titanio, tungsteno), ceramiche e applicazioni che richiedono componenti ad alta densità. |

| Fasi del Processo | Evacuare l'aria, riscaldare sotto il punto di fusione, legare le particelle tramite diffusione atomica, raffreddare lentamente. |

| Sfide Comuni | Costo più elevato, tempi di ciclo più lenti, rischio di perdita di vapore per materiali ad alta tensione di vapore. |

Pronto a migliorare la lavorazione dei tuoi materiali con risultati di elevata purezza? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i Forni di Sinterizzazione Sottovuoto, progettati per eliminare la contaminazione e fornire resistenza e densità superiori per i tuoi metalli e ceramiche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo un'ampia personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi di sinterizzazione e raggiungere i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio