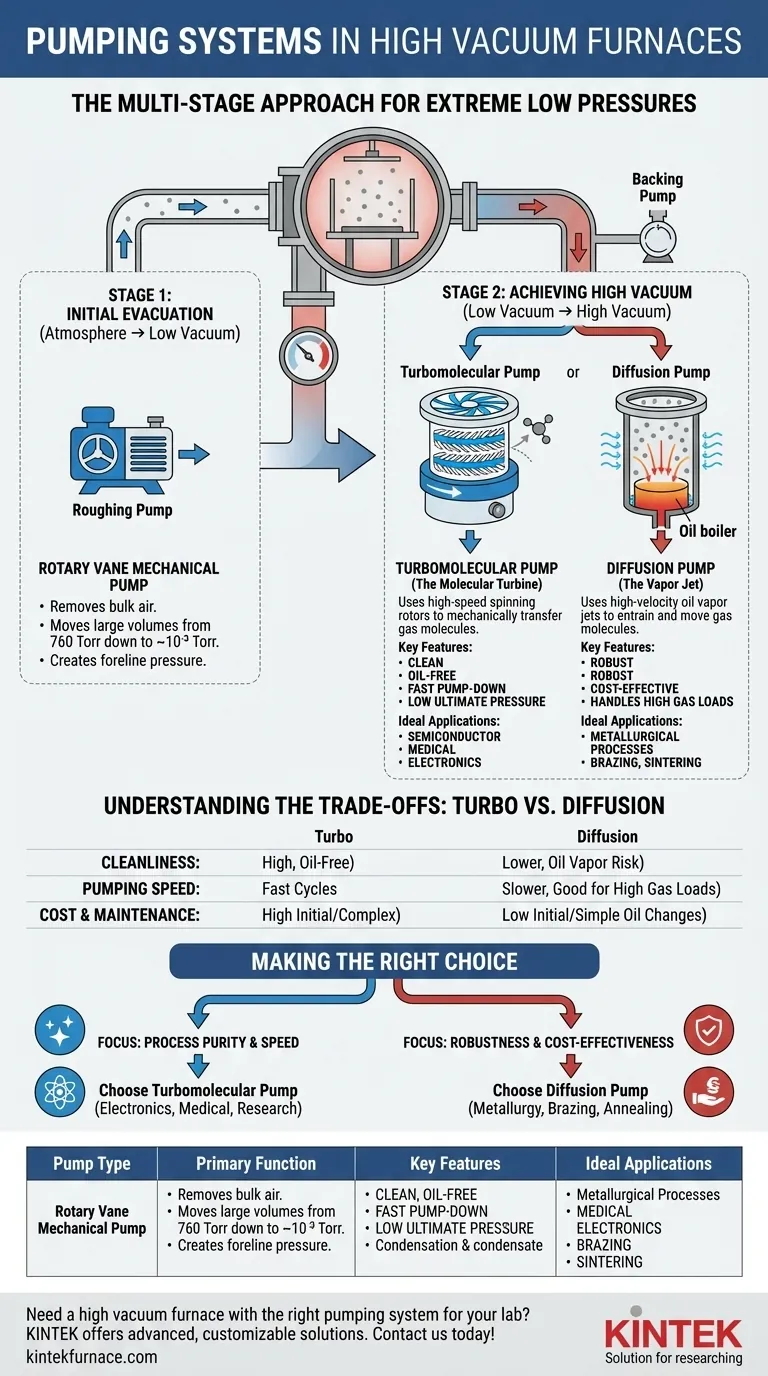

Alla base, un forno ad alto vuoto si affida a un sistema di pompaggio multistadio. Questi sistemi combinano sempre una pompa meccanica di "sgrossatura", che esegue l'evacuazione iniziale, con una pompa per alto vuoto specializzata—più comunemente una pompa turbomolecolare o una pompa a diffusione—per raggiungere le pressioni estremamente basse richieste per la lavorazione termica ad alta purezza.

Nessuna singola pompa può colmare in modo efficiente l'enorme divario di pressione tra l'atmosfera e l'alto vuoto. La soluzione è un abbinamento strategico: una pompa meccanica ad alto volume crea l'ambiente iniziale a bassa pressione, consentendo a una pompa per alto vuoto di subentrare e raggiungere la pressione target finale.

Perché un sistema multistadio è essenziale

Ottenere un alto vuoto è un processo di rimozione delle molecole di gas da una camera sigillata. Pompe diverse sono progettate per funzionare in modo efficiente a diversi intervalli di pressione, rendendo impraticabile una soluzione a pompa singola.

Il ruolo della pompa meccanica di "sgrossatura"

Il primo stadio di evacuazione è gestito da una pompa meccanica, spesso una pompa a palette rotative. Il suo compito è rimuovere la maggior parte dell'aria dalla camera del forno, riducendo la pressione dai livelli atmosferici (760 Torr) fino al range di vuoto basso (circa 10⁻³ Torr).

Queste pompe sono eccellenti nel movimentare grandi volumi di gas ma diventano altamente inefficienti a pressioni più basse. Esse eseguono il "lavoro pesante" iniziale per creare un ambiente in cui la pompa per alto vuoto possa iniziare a funzionare.

Il ruolo della pompa per alto vuoto "finisher"

Una volta che la pompa meccanica ha stabilito una sufficiente pressione di "pre-vuoto" o di "appoggio", la pompa per alto vuoto subentra. Queste pompe lavorano su principi di trasferimento di quantità di moto, catturando efficacemente singole molecole di gas e dirigendole verso la pompa meccanica per l'espulsione finale dal sistema.

Le principali tecnologie di pompe per alto vuoto

La scelta della pompa per alto vuoto è una caratteristica determinante della capacità del forno. Le due opzioni più comuni sono le pompe turbomolecolari e a diffusione.

Pompe turbomolecolari (la turbina molecolare)

Una pompa turbomolecolare, o "turbopompa", funziona come una turbina multistadio. Utilizza serie di pale del rotore e dello statore che girano a velocità estremamente elevate (decine di migliaia di RPM) per "spingere" letteralmente le molecole di gas dalla camera del forno verso l'uscita della pompa di appoggio.

Questo è un processo puramente meccanico, di trasferimento di quantità di moto. Poiché non introduce vapori nel sistema, è considerato un metodo di pompaggio "pulito".

Pompe a diffusione (il getto di vapore)

Una pompa a diffusione è un dispositivo più semplice senza parti in movimento. Funziona facendo bollire un olio specializzato nella parte inferiore del pacco della pompa. Questo crea un getto ad alta velocità di vapore d'olio che viaggia verso il basso, trascinando le molecole di gas dalla camera del forno e trascinandole verso l'uscita del pre-vuoto.

Le serpentine di raffreddamento sulla parete esterna della pompa fanno condensare il vapore d'olio e tornare al bollitore, mentre il gas catturato viene rimosso dalla pompa di appoggio.

Comprendere i compromessi: Turbo vs. Diffusione

La scelta tra una pompa turbomolecolare e una pompa a diffusione comporta un bilanciamento tra prestazioni, pulizia e complessità operativa.

Pulizia e contaminazione

Le pompe turbomolecolari forniscono un vuoto intrinsecamente più pulito e privo di idrocarburi perché non utilizzano fluidi vaporizzati. Questo è fondamentale per applicazioni altamente sensibili come la produzione di semiconduttori, la fabbricazione di dispositivi medici e l'elettronica, dove qualsiasi contaminazione da olio potrebbe rovinare il prodotto.

Le pompe a diffusione, per loro natura, utilizzano vapore d'olio. Sebbene i design moderni includano deflettori per minimizzarlo, il rischio di riflusso di olio nella camera del forno esiste sempre, il che può essere dannoso per alcuni processi.

Velocità di pompaggio e prestazioni

Le turbopompe generalmente offrono cicli di pompaggio più rapidi e possono raggiungere pressioni ultime più basse rispetto alle pompe a diffusione. Sono pronte a funzionare quasi immediatamente dopo aver raggiunto la loro velocità di rotazione.

Le pompe a diffusione richiedono un periodo di riscaldamento affinché l'olio bolle e un periodo di raffreddamento successivo. Tuttavia, sono spesso più efficaci nel gestire grandi e improvvise raffiche di gas (carichi di gas elevati) che possono verificarsi durante il degasaggio del processo.

Costo e manutenzione

Le pompe a diffusione sono meccanicamente semplici, robuste e in genere hanno un costo di acquisto iniziale inferiore. La loro manutenzione principale consiste in cambi d'olio periodici.

Le pompe turbomolecolari sono strumenti di precisione più complessi con costi iniziali più elevati. I loro cuscinetti ad alta velocità hanno una durata limitata e alla fine richiederanno una costosa ricostruzione o sostituzione.

Fare la scelta giusta per il vostro obiettivo

Il sistema di pompaggio deve essere adattato alle esigenze dei materiali di processo e del prodotto finale desiderato.

- Se il vostro obiettivo primario è la purezza e la velocità del processo: Un sistema di pompaggio turbomolecolare è la scelta superiore per il suo funzionamento pulito e privo di olio e per i cicli rapidi, ideale per applicazioni elettroniche, mediche e di ricerca.

- Se il vostro obiettivo primario è la robustezza e l'economicità: Un sistema di pompaggio a diffusione ben mantenuto è un cavallo di battaglia affidabile per processi metallurgici come la brasatura, la sinterizzazione e la ricottura, dove la purezza estrema è meno critica.

In definitiva, la selezione del sistema di pompaggio corretto è una decisione calcolata basata sull'equilibrio specifico di purezza, velocità e budget che la vostra applicazione richiede.

Tabella riassuntiva:

| Tipo di pompa | Funzione primaria | Caratteristiche chiave | Applicazioni ideali |

|---|---|---|---|

| Meccanica (di sgrossatura) | Evacuazione iniziale dall'atmosfera al vuoto basso (~10⁻³ Torr) | Gestione di grandi volumi di gas, crea pressione di appoggio | Stadio di sgrossatura generale per tutti i sistemi |

| Pompa turbomolecolare | Raggiunge l'alto vuoto con funzionamento pulito e privo di olio | Pompaggio rapido, bassa pressione ultima, priva di idrocarburi | Semiconduttori, dispositivi medici, elettronica |

| Pompa a diffusione | Raggiunge l'alto vuoto utilizzando getti di vapore d'olio | Robusta, economica, gestisce carichi di gas elevati | Brasatura, sinterizzazione, ricottura dove la purezza è meno critica |

Avete bisogno di un forno ad alto vuoto con il giusto sistema di pompaggio per il vostro laboratorio? Presso KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate su misura per le vostre esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti con profonde capacità di personalizzazione per soddisfare i vostri requisiti sperimentali unici. Contattateci oggi stesso tramite il nostro modulo di contatto per discutere come possiamo migliorare l'efficienza e la purezza della vostra lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica