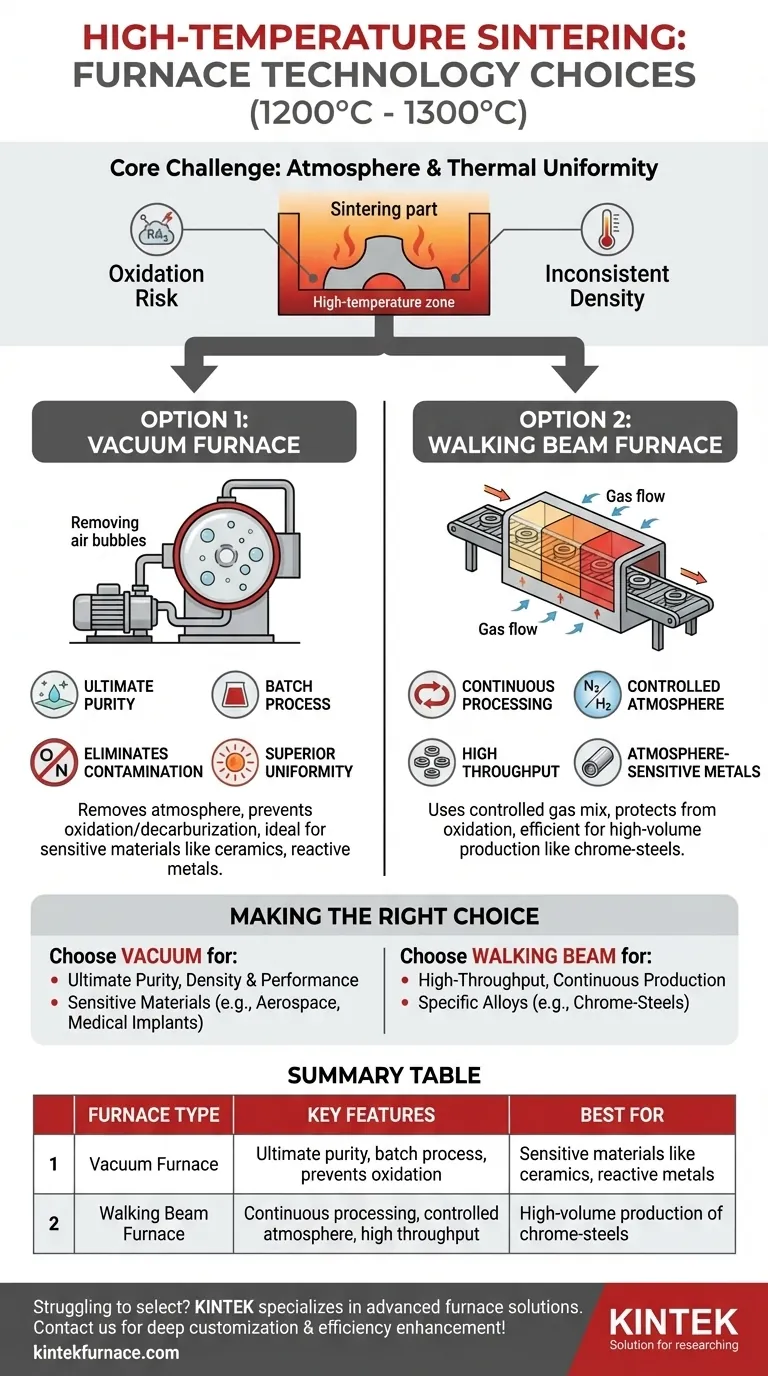

Per una sinterizzazione ad alta temperatura di successo, in particolare nell'intervallo da 1200°C a 1300°C, la scelta della tecnologia del forno è critica e dipende fortemente dalla sensibilità del materiale. Le due tecnologie primarie per questa applicazione sono i Forni sottovuoto per la massima purezza e controllo atmosferico, e i Forni a trave mobile per processi specifici e continui che coinvolgono materiali come le leghe di cromo.

La decisione fondamentale non riguarda il raggiungimento di alte temperature, ma il controllo dell'ambiente a quelle temperature. La sensibilità del tuo materiale ai gas atmosferici come l'ossigeno sarà il fattore principale che guiderà la tua scelta tra un forno sottovuoto o un forno ad atmosfera controllata.

La sfida principale: atmosfera e uniformità

La sinterizzazione a temperature elevate introduce due significative sfide di processo. In primo luogo, il rischio di reazioni chimiche indesiderate, come l'ossidazione, aumenta drasticamente. In secondo luogo, mantenere una temperatura perfettamente uniforme su tutta la parte o il lotto diventa più difficile, il che può portare a densità e stabilità dimensionale incoerenti.

Il ruolo del controllo atmosferico

A temperature superiori a 1200°C, molti materiali diventano altamente reattivi con i gas presenti in un'atmosfera standard. Anche tracce di ossigeno possono causare ossidazione sulla superficie delle parti metalliche, portando a scolorimento, scarsa finitura superficiale e proprietà meccaniche compromesse.

Per materiali come ceramiche o carburi cementati, i gas intrappolati possono creare porosità, riducendo la densità finale e la resistenza del prodotto sinterizzato.

L'importanza dell'uniformità termica

Se una parte di un componente è più calda di un'altra durante la sinterizzazione, si densificherà a una velocità diversa. Questo gradiente termico crea tensioni interne, che possono portare a deformazioni, fessurazioni o al mancato rispetto delle tolleranze dimensionali. Un forno di alta qualità deve fornire calore uniforme a ogni superficie della parte.

Opzione 1: Il forno sottovuoto per la massima purezza

Un forno sottovuoto opera rimuovendo l'atmosfera dalla camera di riscaldamento prima di aumentare la temperatura. Questo lo rende una scelta eccezionale per le applicazioni di sinterizzazione più sensibili ed esigenti.

Come funziona

Pompiando l'aria, un forno sottovuoto crea un ambiente con una pressione estremamente bassa. Questo elimina efficacemente gas reattivi come ossigeno e azoto, impedendo loro di interagire con il materiale in lavorazione.

Vantaggio chiave: eliminazione della contaminazione

Questa rimozione quasi totale dell'atmosfera è il più grande punto di forza del forno sottovuoto. Previene l'ossidazione e la decarburazione nei metalli e aiuta a estrarre i gas impurità da ceramiche e cermet. Il risultato è un prodotto finale più puro, più denso e di qualità superiore con proprietà meccaniche e resistenza alla corrosione eccellenti.

Uniformità di temperatura superiore

Nel vuoto, il calore viene principalmente trasferito per irraggiamento. Questo metodo promuove una distribuzione della temperatura altamente uniforme in tutta la camera, garantendo un riscaldamento costante e, di conseguenza, una qualità e densità delle parti costanti.

Opzione 2: Il forno a trave mobile per la lavorazione continua

Mentre i forni sottovuoto offrono la massima purezza, alcuni processi industriali richiedono un flusso continuo di materiale. È qui che un forno a trave mobile diventa un'alternativa valida per applicazioni specifiche.

Come funziona

Questo forno utilizza un meccanismo a "trave mobile" per trasportare continuamente le parti attraverso diverse zone di temperatura. Non opera nel vuoto ma utilizza un'atmosfera controllata con precisione, come una miscela specifica di azoto e idrogeno, per gestire l'ambiente.

Vantaggio chiave: lavorazione di metalli sensibili all'atmosfera

I forni a trave mobile sono particolarmente adatti per la sinterizzazione di materiali sensibili all'ossigeno ma che non richiedono un vuoto spinto, come gli acciai contenenti cromo. L'atmosfera controllata può essere adattata per proteggere questi materiali dall'ossidazione durante il ciclo ad alta temperatura, rendendola una soluzione robusta per la produzione ad alto volume.

Comprendere i compromessi

La scelta della tecnologia giusta richiede una chiara comprensione dei compromessi tra purezza atmosferica, produttività e complessità.

Atmosfera vs. produttività

Un forno sottovuoto offre l'ambiente più puro possibile, rendendolo ideale per la ricerca, gli impianti medici, i componenti aerospaziali e altre applicazioni critiche. Tuttavia, è tipicamente un processo a lotti, che può limitare la produttività complessiva.

Un forno a trave mobile offre una produttività significativamente più elevata grazie alla sua natura continua. Sebbene la sua atmosfera sia controllata, non è pura come il vuoto, rendendolo più adatto alla produzione industriale dove è necessario gestire reazioni atmosferiche specifiche e note.

La sensibilità del materiale è il fattore determinante

Il tuo materiale detta la scelta. Per ceramiche avanzate, metalli reattivi come il titanio o qualsiasi parte in cui purezza e densità assolute non sono negoziabili, un forno sottovuoto è lo strumento corretto. Per la sinterizzazione ad alto volume di materiali come gli acciai al cromo, dove un'atmosfera protettiva specifica è sufficiente, un forno a trave mobile è più efficiente.

Caratteristiche critiche del sistema

Indipendentemente dal tipo, qualsiasi forno moderno ad alta temperatura dovrebbe possedere sistemi di controllo avanzati. Richiedi controlli di temperatura precisi e programmabili per un riscaldamento rapido e un mantenimento stabile della temperatura, nonché sistemi di raffreddamento efficienti e controllati per ottimizzare le proprietà del materiale e i tempi di ciclo.

Fare la scelta giusta per il tuo processo

La tua decisione dovrebbe essere guidata dalle proprietà finali richieste dal tuo componente.

- Se il tuo obiettivo primario è la massima purezza, densità e prestazioni per materiali sensibili: Un forno sottovuoto è la scelta migliore per eliminare la contaminazione atmosferica.

- Se il tuo obiettivo primario è la produzione continua ad alto rendimento di leghe specifiche come gli acciai al cromo: Un forno a trave mobile con controllo atmosferico preciso è la soluzione più efficiente.

In definitiva, la tecnologia del forno più avanzata è quella che corrisponde correttamente ai requisiti metallurgici o ceramici del tuo materiale specifico.

Tabella riassuntiva:

| Tipo di forno | Caratteristiche chiave | Ideale per |

|---|---|---|

| Forno sottovuoto | Massima purezza, processo a lotti, previene l'ossidazione | Materiali sensibili come ceramiche, metalli reattivi |

| Forno a trave mobile | Processi continui, atmosfera controllata, alta produttività | Produzione ad alto volume di acciai al cromo |

Fai fatica a selezionare il forno giusto per le tue esigenze di sinterizzazione ad alta temperatura? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera controllata, e sistemi CVD/PECVD. Con eccezionali attività di ricerca e sviluppo e produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione i tuoi requisiti sperimentali unici. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere prestazioni superiori dei materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati