Nel mondo dei forni a vuoto ad alta temperatura, le innovazioni più significative nella grafite non riguardano la sostituzione di questo materiale critico, ma il suo miglioramento strategico. I progressi chiave si concentrano su due aree: l'applicazione di rivestimenti protettivi per estendere drasticamente la vita dei componenti e l'ingegnerizzazione personalizzata di parti in grafite per ottimizzare le prestazioni per processi specifici. Queste innovazioni consentono agli operatori di spingere i confini dell'efficienza e della durata.

Sebbene la grafite sia già lo standard industriale per la sua resilienza alle alte temperature, i moderni progressi si concentrano sul superamento dei suoi limiti operativi. Applicando rivestimenti specializzati e adattando i design dei componenti, è possibile trasformare la grafite standard in un bene ad alte prestazioni e di lunga durata che aumenta il tempo di attività del forno e la qualità del processo.

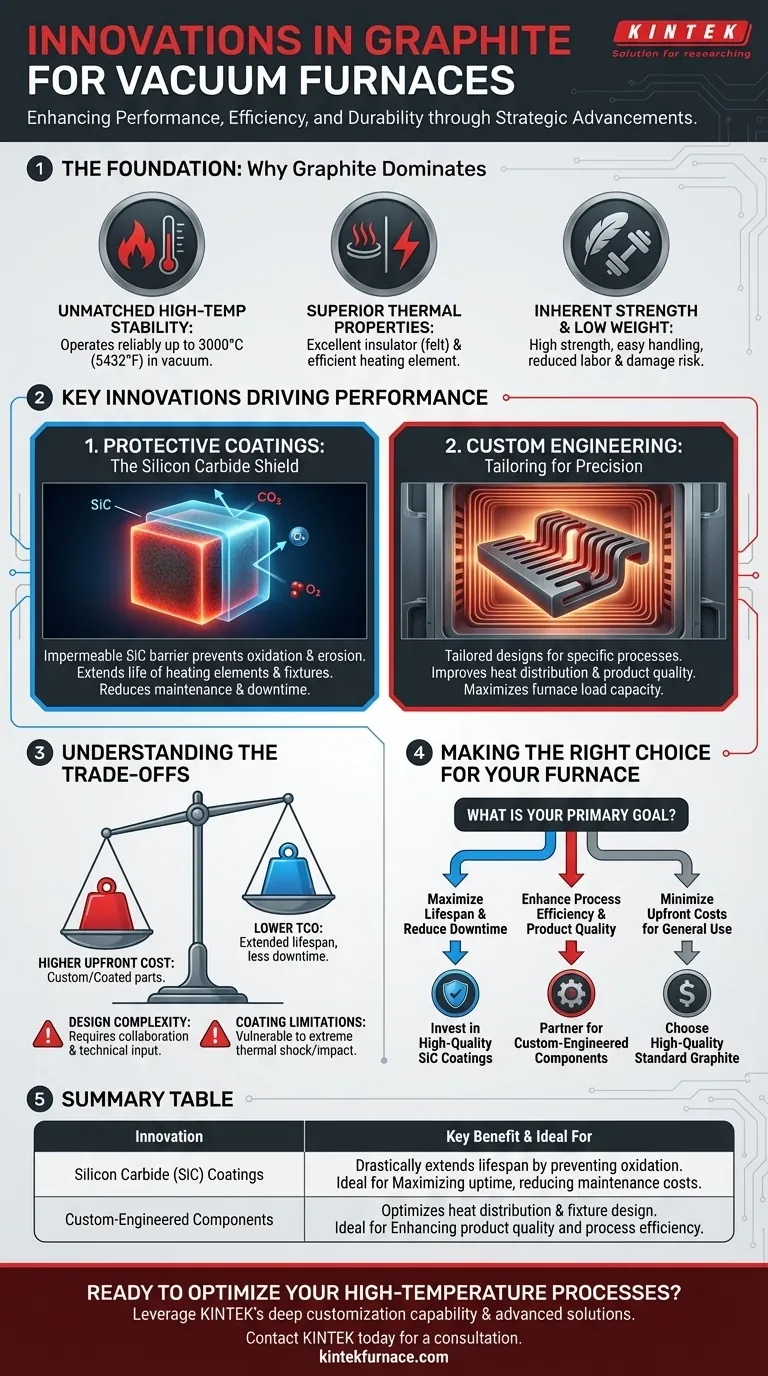

Le Basi: Perché la Grafite Domina nei Forni a Vuoto

Prima di esaminare le innovazioni, è fondamentale capire perché la grafite è il materiale preferito per i componenti dei forni come elementi riscaldanti, fissaggi e isolamento.

Stabilità Ineguagliabile alle Alte Temperature

Il vantaggio principale della grafite è la sua capacità di mantenere la sua integrità strutturale e la sua resistenza a temperature estreme. Può operare in modo affidabile fino a 3000°C (5432°F) in un ambiente sottovuoto o di gas inerte, superando di gran lunga i limiti della maggior parte dei metalli.

Proprietà Termiche Superiori

Il comportamento termico della grafite è particolarmente adatto per le applicazioni nei forni. Come isolante, il feltro di grafite offre un'eccellente ritenzione del calore ed è leggero e facile da installare. Come conduttore, la bassa resistività elettrica della grafite le consente di funzionare come un elemento riscaldante altamente efficiente, generando calore uniforme quando viene applicata una corrente elettrica.

Resistenza Intrinseca e Basso Peso

Nonostante la sua elevata resistenza, la grafite è notevolmente leggera. Questo rende i componenti più grandi, come i fissaggi e gli utensili, più facili ed economici da maneggiare e installare, riducendo sia i costi di manodopera che il rischio di danni durante la manutenzione.

Innovazioni Chiave che Guidano le Prestazioni

Gli ultimi progressi mirano ai punti deboli della grafite, come la sua suscettibilità all'ossidazione o la sua natura "taglia unica" nei componenti standard.

Rivestimenti Protettivi: Lo Scudo in Carburo di Silicio

Una delle innovazioni più significative è l'uso di rivestimenti a base di carburo di silicio (SiC). La grafite non rivestita può degradarsi nel tempo a causa di reazioni con tracce di ossigeno o vapore acqueo presenti anche in un ambiente ad alto vuoto.

Un rivestimento denso in SiC agisce come una barriera impermeabile sulla superficie della grafite. Questo scudo previene l'ossidazione e l'erosione, prolungando drasticamente la vita di componenti costosi come elementi riscaldanti e fissaggi personalizzati. Ciò porta direttamente a sostituzioni meno frequenti, tempi di inattività per la manutenzione ridotti e prestazioni del forno più costanti.

Ingegneria Personalizzata: Adattare la Grafite per la Precisione

La seconda innovazione importante è il passaggio da parti generiche e pronte all'uso a componenti in grafite progettati su misura. Le parti standard sono realizzate per un uso generale, ma ogni processo di trattamento termico, brasatura o sinterizzazione ha requisiti unici.

Adattando il design di un componente a un forno e a un processo specifici, è possibile ottenere guadagni significativi. Gli elementi riscaldanti personalizzati possono essere modellati per fornire una distribuzione del calore più uniforme nella zona calda, migliorando la qualità del prodotto. I fissaggi progettati su misura possono tenere saldamente parti complesse, minimizzando la distorsione e massimizzando la capacità di carico del forno. Questo approccio trasforma un materiale di base in uno strumento ingegnerizzato di precisione.

Comprendere i Compromessi

Sebbene queste innovazioni offrano chiari vantaggi, richiedono un cambiamento di mentalità dal semplice acquisto di una merce all'investimento in un bene strategico.

Il Costo dell'Innovazione

I componenti in grafite ingegnerizzati su misura e rivestiti comportano un costo iniziale più elevato rispetto alle parti standard non rivestite. La giustificazione di questo investimento risiede nel Costo Totale di Proprietà (TCO). La maggiore durata e la migliore efficienza del processo spesso offrono un significativo ritorno riducendo i costosi tempi di inattività e aumentando la resa del prodotto nel tempo.

Complessità di Progettazione e Specifiche

La scelta di parti progettate su misura richiede una comprensione più approfondita dei requisiti del proprio processo. Implica uno sforzo collaborativo con il fornitore di grafite per ingegnerizzare una soluzione. Ciò richiede più tempo iniziale e input tecnico rispetto all'ordinazione di una parte standard da un catalogo.

Limitazioni del Rivestimento

Sebbene altamente efficaci, i rivestimenti protettivi hanno le loro vulnerabilità. Possono essere fragili e suscettibili a crepe se sottoposti a shock termici estremi o impatti meccanici. Il successo di un rivestimento dipende fortemente dalla qualità della sua applicazione e dalla sua compatibilità con i cicli termici specifici del vostro forno.

Fare la Scelta Giusta per il Vostro Forno

La scelta della giusta soluzione in grafite dipende interamente dal vostro obiettivo operativo primario.

- Se il vostro obiettivo principale è massimizzare la durata dei componenti e ridurre i tempi di inattività: Investite in rivestimenti in carburo di silicio di alta qualità per i vostri componenti critici in grafite.

- Se il vostro obiettivo principale è migliorare l'efficienza del processo e la qualità del prodotto: Collaborate con un fornitore per sviluppare elementi riscaldanti e fissaggi ingegnerizzati su misura per la vostra specifica applicazione.

- Se il vostro obiettivo principale è minimizzare i costi iniziali per applicazioni generiche: I componenti in grafite standard di alta qualità rimangono la scelta più economica ed efficace.

In definitiva, queste innovazioni vi consentono di trattare la grafite non come un semplice consumabile, ma come una leva strategica per ottimizzare i vostri processi ad alta temperatura.

Tabella Riepilogativa:

| Innovazione | Vantaggio Chiave | Ideale Per |

|---|---|---|

| Rivestimenti in Carburo di Silicio (SiC) | Estende drasticamente la durata dei componenti prevenendo l'ossidazione | Massimizzare il tempo di attività, ridurre i costi di manutenzione |

| Componenti Ingegnerizzati su Misura | Ottimizza la distribuzione del calore e il design dei fissaggi per processi specifici | Migliorare la qualità del prodotto e l'efficienza del processo |

Pronti a ottimizzare i vostri processi ad alta temperatura?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici.

Lasciate che i nostri esperti vi aiutino a selezionare o progettare su misura i componenti in grafite perfetti, sia rivestiti per un'estrema durata che ingegnerizzati per prestazioni di punta, per aumentare l'efficienza e la produttività del vostro forno.

Contattate KINTEK oggi stesso per una consulenza e scoprite il vantaggio strategico della grafite ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Come funziona un moderno forno di sinterizzazione a pressione?Riscaldamento e pressione di precisione per materiali di qualità superiore

- Quali sono i tipi comuni di forni sottovuoto? Esplorane gli usi e i vantaggi

- Quale ruolo svolgono i forni ad arco da laboratorio e gli elettrodi di tungsteno nella sintesi di TiCo1-xCrxSb? Analisi Esperta dei Materiali

- Perché è necessario utilizzare un forno per trattamenti termici sotto vuoto per i MOF-CIGC? Prevenire l'ossidazione e garantire un incapsulamento perfetto del vetro

- Quali sono le fasi di un sistema di pompaggio per forni sottovuoto e come funzionano? Impara il processo sequenziale per un'elevata efficienza del vuoto

- Come si possono caricare i materiali in un forno a vuoto orizzontale? Ottimizza il tuo processo di trattamento termico

- Quali sono i vantaggi dell'utilizzo dello sinter nell'altoforno? Aumentare l'efficienza e ridurre i costi

- Quali sono le due configurazioni comuni di zona calda nei forni a vuoto verticali? Confronta Grafite contro Metallo.