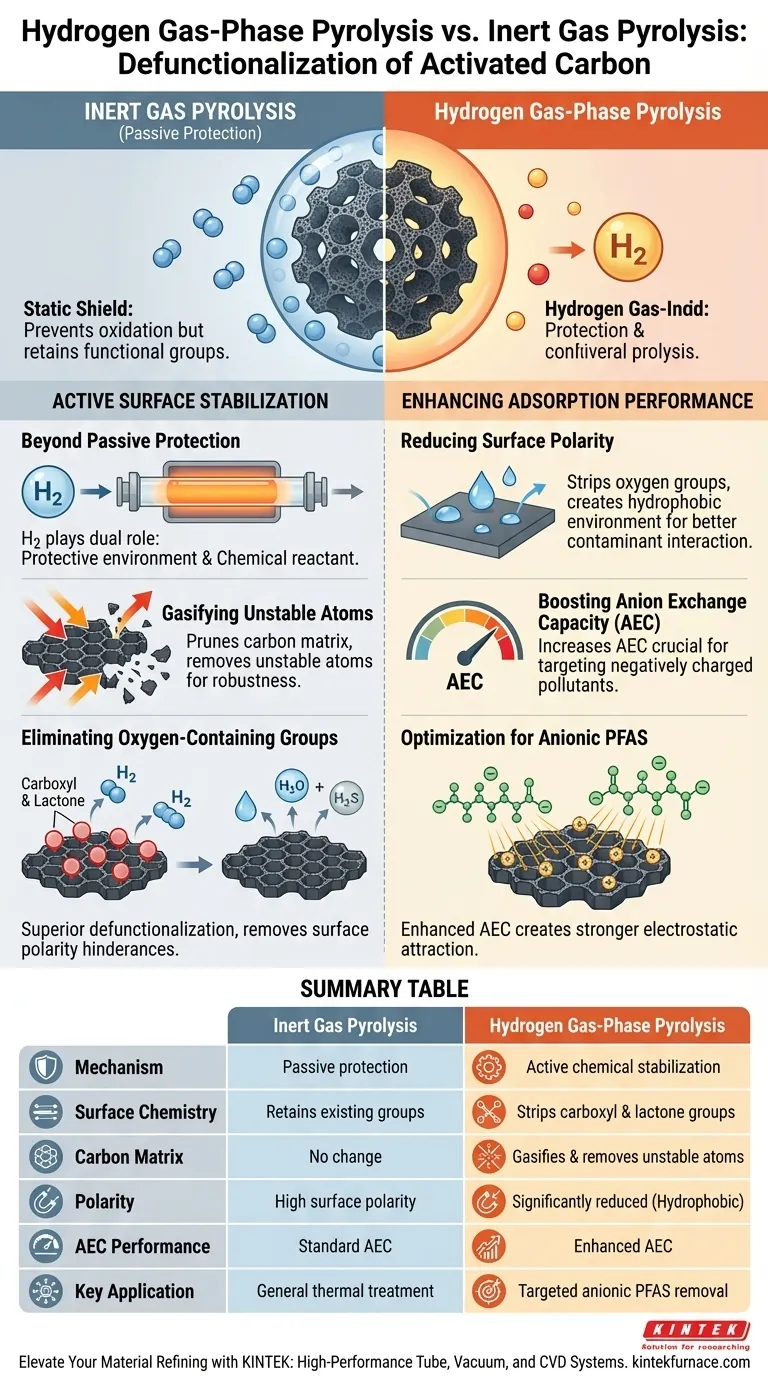

La pirolisi in fase gassosa di idrogeno trasforma il carbone attivo attraverso una stabilizzazione chimica attiva piuttosto che una semplice protezione passiva. A differenza degli ambienti a gas inerte che prevengono semplicemente l'ossidazione durante il riscaldamento, l'idrogeno interagisce attivamente con il materiale per rimuovere i gruppi funzionali interferenti e stabilizzare la struttura del carbonio.

Mentre i gas inerti forniscono uno scudo statico, l'idrogeno agisce come un agente raffinante che gassifica gli atomi di carbonio instabili e rimuove a fondo i gruppi ossigenati per massimizzare le prestazioni elettrostatiche.

Stabilizzazione Attiva della Superficie

Oltre la Protezione Passiva

I gas inerti creano un ambiente neutro, ma l'idrogeno (H2) svolge un doppio ruolo in un forno tubolare a atmosfera controllata.

Fornisce l'ambiente protettivo necessario per prevenire combustioni indesiderate, agendo contemporaneamente come reagente chimico.

Gassificazione degli Atomi Instabili

L'idrogeno stabilizza la superficie del carbonio prendendo di mira le debolezze strutturali.

Gassifica attivamente gli atomi di carbonio instabili, potando efficacemente la matrice di carbonio per lasciare una superficie più robusta e chimicamente stabile.

Eliminazione dei Gruppi Contenenti Ossigeno

Il vantaggio principale dell'idrogeno rispetto ai gas inerti è la sua capacità superiore di defunzionalizzare la superficie.

L'idrogeno favorisce la rimozione completa dei gruppi funzionali contenenti ossigeno, in particolare i gruppi carbossilici e lattonici. Questi gruppi sono responsabili della polarità superficiale, che può ostacolare specifici processi di adsorbimento.

Miglioramento delle Prestazioni di Adsorbimento

Riduzione della Polarità Superficiale

Rimuovendo i gruppi carbossilici e lattonici, il trattamento con idrogeno riduce significativamente la polarità della superficie del carbone attivo.

Ciò crea un ambiente più idrofobo, che modifica il modo in cui il carbonio interagisce con i contaminanti disciolti.

Aumento della Capacità di Scambio Anionico

La rimozione dei gruppi ossigenati aumenta direttamente la capacità di scambio anionico (AEC) del materiale.

Questo spostamento elettrochimico è fondamentale per colpire specifici inquinanti che portano una carica negativa.

Ottimizzazione per PFAS Anionici

L'AEC migliorata crea una più forte attrazione elettrostatica verso i composti anionici.

Ciò rende il carbone attivo trattato con idrogeno particolarmente efficace per l'adsorbimento di PFAS anionici (sostanze per- e polifluoroalchiliche), superando il carbone trattato in atmosfere inerti.

Comprensione dei Compromessi

Consumo di Materiale vs. Stabilità

Il processo di "gassificazione degli atomi di carbonio instabili" implica un necessario sacrificio di materiale per raggiungere la stabilità.

A differenza dei gas inerti, che preservano la struttura del carbonio esistente così com'è, l'idrogeno consuma chimicamente le porzioni meno stabili della matrice di carbonio per raffinare il prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La pirolisi con idrogeno non è solo un metodo di riscaldamento; è una strategia di modifica chimica.

- Se il tuo obiettivo principale è la stabilità generale: L'idrogeno offre una superiore integrità strutturale rimuovendo gli atomi di carbonio instabili che i gas inerti lasciano indietro.

- Se il tuo obiettivo principale è la rimozione dei PFAS: Il trattamento con idrogeno è essenziale per massimizzare l'attrazione elettrostatica necessaria per catturare efficacemente i PFAS anionici.

Utilizzando l'idrogeno, converti il carbone attivo da un adsorbente passivo a un materiale altamente ottimizzato per la cattura di contaminanti carichi negativamente.

Tabella Riassuntiva:

| Caratteristica | Pirolisi con Gas Inerte | Pirolisi in Fase Gassosa di Idrogeno |

|---|---|---|

| Meccanismo | Protezione passiva (schermatura) | Stabilizzazione chimica attiva |

| Chimica Superficiale | Mantiene i gruppi funzionali esistenti | Rimuove i gruppi carbossilici e lattonici |

| Matrice di Carbonio | Nessuna modifica agli atomi instabili | Gassifica e rimuove gli atomi instabili |

| Polarità | Elevata polarità superficiale | Significativamente ridotta (Idrofoba) |

| Prestazioni AEC | Capacità di Scambio Anionico Standard | AEC migliorata per un migliore adsorbimento |

| Applicazione Chiave | Trattamento termico generale | Rimozione mirata di PFAS anionici |

Eleva la Tua Raffinazione dei Materiali con KINTEK

Massimizza il potenziale del tuo carbone attivo con soluzioni termiche ingegnerizzate con precisione. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Tubolari, Sottovuoto e CVD ad alte prestazioni progettati per gestire processi complessi in fase gassosa di idrogeno in modo sicuro ed efficace. Sia che tu abbia bisogno di forni ad alta temperatura standard da laboratorio o di sistemi completamente personalizzabili su misura per i tuoi obiettivi di ricerca unici, forniamo la stabilità e il controllo che il tuo lavoro richiede.

Pronto a ottimizzare il tuo processo di defunzionalizzazione? Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Md Manik Mian, Shubo Deng. Recent advances in activated carbon driven PFAS removal: structure-adsorption relationship and new adsorption mechanisms. DOI: 10.1007/s11783-025-1998-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Come viene utilizzato un forno da laboratorio per i punti eutettici per la sinterizzazione del carburo di boro? Ottenere ceramiche ad alta densità a temperature più basse

- Quale ruolo svolge un dispositivo di protezione dall'azoto nei film sottili a base di alogenuri di rame? Ottimizza il tuo processo di ricottura in laboratorio

- Quali sono i vantaggi del PVD? Ottenere Rivestimenti Durevoli e ad Alte Prestazioni

- Come vengono comunemente classificate le apparecchiature per il trattamento termico?Trovate la soluzione giusta per il vostro laboratorio

- Quali sono i vantaggi dell'utilizzo di un sistema di pirolisi assistita da microonde a bassa temperatura sotto vuoto per LCP? (Guida avanzata)

- Come influisce la temperatura di calcinazione sulla crescita dei grani di CuO? Ottimizzazione della morfologia e della cristallinità del film nanoporoso

- Perché il vetro frantumato viene utilizzato come agente sigillante durante la silicioizzazione? Ottimizza la purezza delle tue reazioni ad alta temperatura

- Perché è necessario un sistema di spurgo con azoto (N2) per la torrefazione della biomassa? Prevenire la combustione e massimizzare la resa di biochar