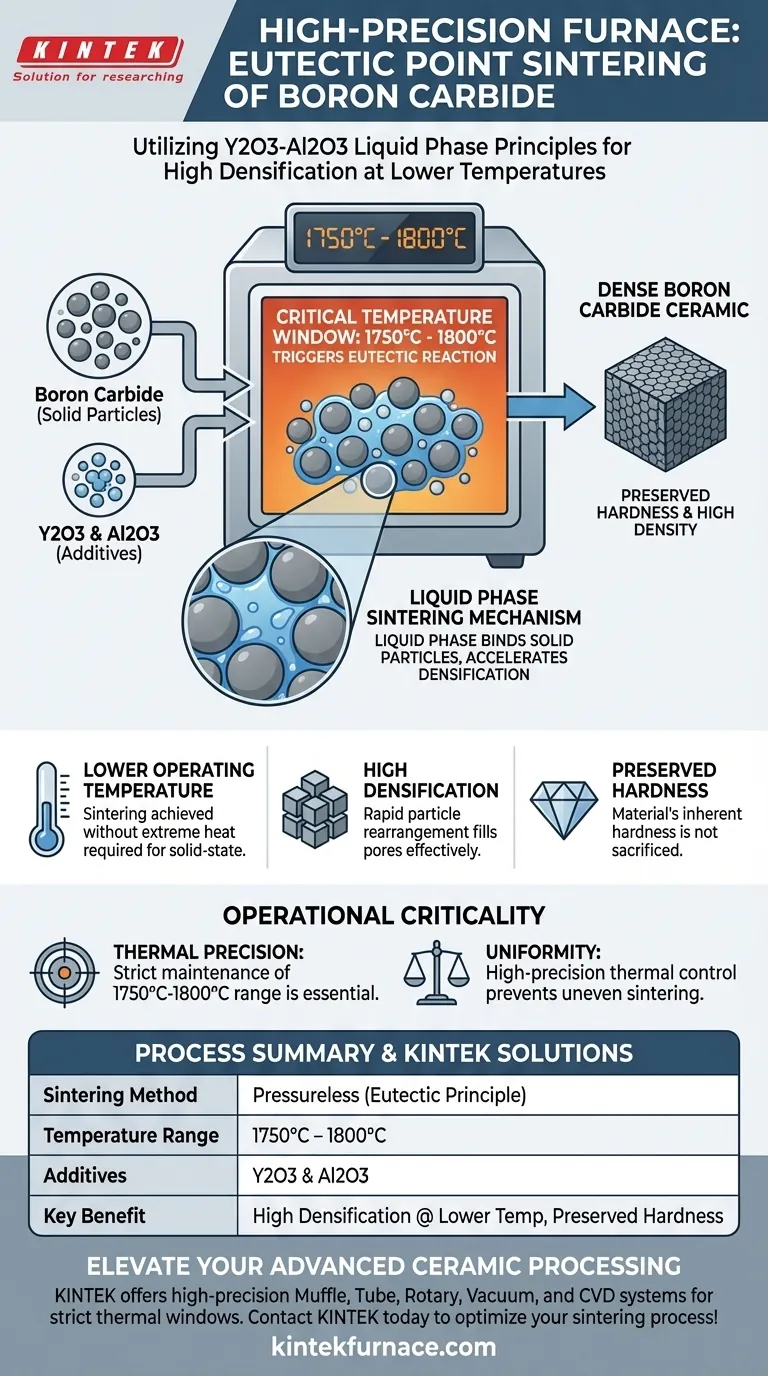

Un forno da laboratorio ad alta temperatura e alta precisione utilizza i principi del punto eutettico mantenendo rigorosamente un ambiente termico tra 1750°C e 1800°C per facilitare la sinterizzazione in fase liquida. Mantenendo questa specifica finestra di temperatura, il forno innesca una reazione chimica negli additivi Y2O3-Al2O3, trasformandoli in una fase liquida che lega le particelle solide di carburo di boro.

Il vantaggio principale di questo metodo è la capacità di ottenere un'elevata densificazione senza calore o pressione estremi. Innescando una specifica reazione eutettica, il forno consente al carburo di boro di essere sinterizzato a temperature più basse preservando la durezza intrinseca del materiale.

La meccanica della sinterizzazione in fase liquida

Per capire come il forno ottiene questo risultato, dobbiamo esaminare l'interazione tra il controllo della temperatura e gli additivi chimici.

Il ruolo del sistema Y2O3-Al2O3

In questo processo, il carburo di boro non viene sinterizzato isolatamente. Viene miscelato con uno specifico sistema di additivi composto da ossido di ittrio (Y2O3) e ossido di alluminio (Al2O3).

Questi additivi vengono scelti perché possiedono uno specifico punto eutettico, ovvero la temperatura più bassa alla quale la miscela si fonde in un liquido.

Innescare la reazione a 1750°C–1800°C

La funzione principale del forno è raggiungere e mantenere l'intervallo di temperatura critico da 1750°C a 1800°C.

All'interno di questa stretta finestra, Y2O3 e Al2O3 reagiscono per formare una fase liquida. Questo non è un ammorbidimento graduale; è un distinto cambiamento di fase innescato dalla precisione termica dell'apparecchiatura.

Accelerare il trasferimento di massa

Una volta formata la fase liquida, essa agisce come mezzo di trasporto tra le particelle solide di carburo di boro.

La presenza di questo liquido accelera significativamente il riarrangiamento delle particelle. Riempie i pori tra le particelle solide e facilita il trasferimento di massa, consentendo alla ceramica di densificarsi rapidamente.

Ridurre i requisiti di processo

Poiché la fase liquida agisce come un meccanismo di trasporto simile a una colla, il carburo di boro non ha bisogno di raggiungere il proprio punto di fusione (che è significativamente più alto) per fondersi.

Ciò si traduce in una ceramica densa completamente sinterizzata prodotta a temperature significativamente più basse rispetto a quelle richieste per la sinterizzazione allo stato solido.

Criticità operative e compromessi

Sebbene efficace, fare affidamento sui principi del punto eutettico introduce specifici vincoli operativi che devono essere gestiti.

La sensibilità della finestra termica

Il successo di questo processo dipende interamente dall'accuratezza del campo termico.

La finestra operativa è ristretta (1750°C - 1800°C). Se il forno scende al di sotto di questo intervallo, la reazione eutettica non avverrà e gli additivi rimarranno solidi, impedendo la densificazione.

Purezza del materiale contro additivi

Questo metodo richiede l'introduzione di materiali estranei (Y2O3 e Al2O3) nella matrice di carburo di boro.

In molti processi ceramici, gli additivi possono degradare le proprietà meccaniche. Tuttavia, in questa specifica applicazione, il riferimento osserva che la durezza del materiale non viene compromessa, suggerendo una fase di confine del grano altamente compatibile.

Capacità dell'attrezzatura

I forni standard potrebbero non avere l'uniformità richiesta per mantenere questo intervallo di temperatura in tutta la camera.

L'utilizzo di un forno senza controlli termici di alta precisione comporta il rischio di sinterizzazione non uniforme, dove parti del campione reagiscono mentre altre rimangono porose.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona una strategia di sinterizzazione per il carburo di boro, considerare i requisiti specifici di densità e attrezzatura.

- Se il tuo obiettivo principale è la massima densità: Assicurati che il tuo forno possa mantenere una stabilità nell'intervallo 1750°C–1800°C per attivare completamente il meccanismo della fase liquida.

- Se il tuo obiettivo principale è l'efficienza del processo: Utilizza il sistema di additivi Y2O3-Al2O3 per abbassare la temperatura operativa richiesta, riducendo il consumo energetico e il tempo ciclo.

- Se il tuo obiettivo principale è la durezza del materiale: Procedi con questo metodo in fase liquida, poiché ottiene unicamente la densificazione senza compromettere la durezza meccanica della ceramica finale.

La precisione nel controllo della temperatura è il fattore più critico per sfruttare i principi eutettici per la sinterizzazione senza pressione.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione senza pressione (Metodo eutettico) |

|---|---|

| Intervallo di temperatura | 1750°C – 1800°C |

| Additivi chimici | Ossido di ittrio (Y2O3) e ossido di alluminio (Al2O3) |

| Meccanismo di fase | Sinterizzazione in fase liquida |

| Beneficio chiave | Elevata densificazione a temperature più basse |

| Fattore critico | Uniformità termica e controllo di precisione |

| Proprietà finali | Durezza del materiale preservata e alta densità |

Eleva la tua lavorazione di ceramiche avanzate

Il controllo preciso della temperatura fa la differenza tra un campione poroso e una ceramica perfettamente densificata. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, a tubo, rotativi, sottovuoto e CVD di alta precisione progettati per mantenere le rigide finestre termiche richieste per le reazioni eutettiche e la sinterizzazione in fase liquida.

Sia che tu stia sinterizzando carburo di boro o sviluppando nuovi materiali compositi, i nostri forni da laboratorio ad alta temperatura personalizzabili forniscono l'uniformità e l'affidabilità richieste dalla tua ricerca.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Perché il raffreddamento rapido in acqua è necessario per le leghe Ce2(Fe, Co)17? Sbloccare le massime prestazioni magnetocaloriche

- Perché l'XPS viene utilizzato per analizzare i catalizzatori di manganese? Padronanza degli stati di valenza superficiale per una maggiore reattività

- Cos'è un forno industriale e quali industrie lo utilizzano? Scopri le Soluzioni Versatili per la Lavorazione Termica

- Come i forni di tempra e rinvenimento ad alta temperatura trattano l'acciaio inossidabile AISI 304? Migliorare la tenacità del nucleo

- Qual è lo scopo principale di un forno industriale a essiccazione ad aria calda per Si/HC-X? Ottimizzare il pretrattamento del materiale biomassa

- Qual è il meccanismo catalitico della conversione del gas metano nella sintesi di CNT Ni-Co? Padroneggia la trasformazione del carbonio

- Qual è la necessità di un forno essiccatore sotto vuoto da laboratorio per polveri fotocatalitiche? Proteggi l'integrità del tuo materiale

- Perché utilizzare il 10% di monossido di carbonio nella pirolisi del liquore nero? Previene la volatilizzazione del sodio per una qualità del carbone superiore.