I principali vantaggi della Deposizione Fisica da Vapore (PVD) risiedono nella sua capacità di produrre rivestimenti eccezionalmente puri, durevoli e uniformi attraverso un processo ecologico. Questa tecnica basata sul vuoto offre un'adesione superiore rispetto a molti altri metodi, rendendola una scelta ideale per l'applicazione di film metallici e dielettrici ad alte prestazioni su un'ampia varietà di substrati.

Il PVD non è semplicemente un metodo di rivestimento; è un processo di ingegneria di precisione. Eccelle in applicazioni dove le prestazioni sono irrinunciabili, consentendo la deposizione a livello atomico di film estremamente densi e ben aderenti, impossibili da ottenere con i tradizionali processi di "chimica umida".

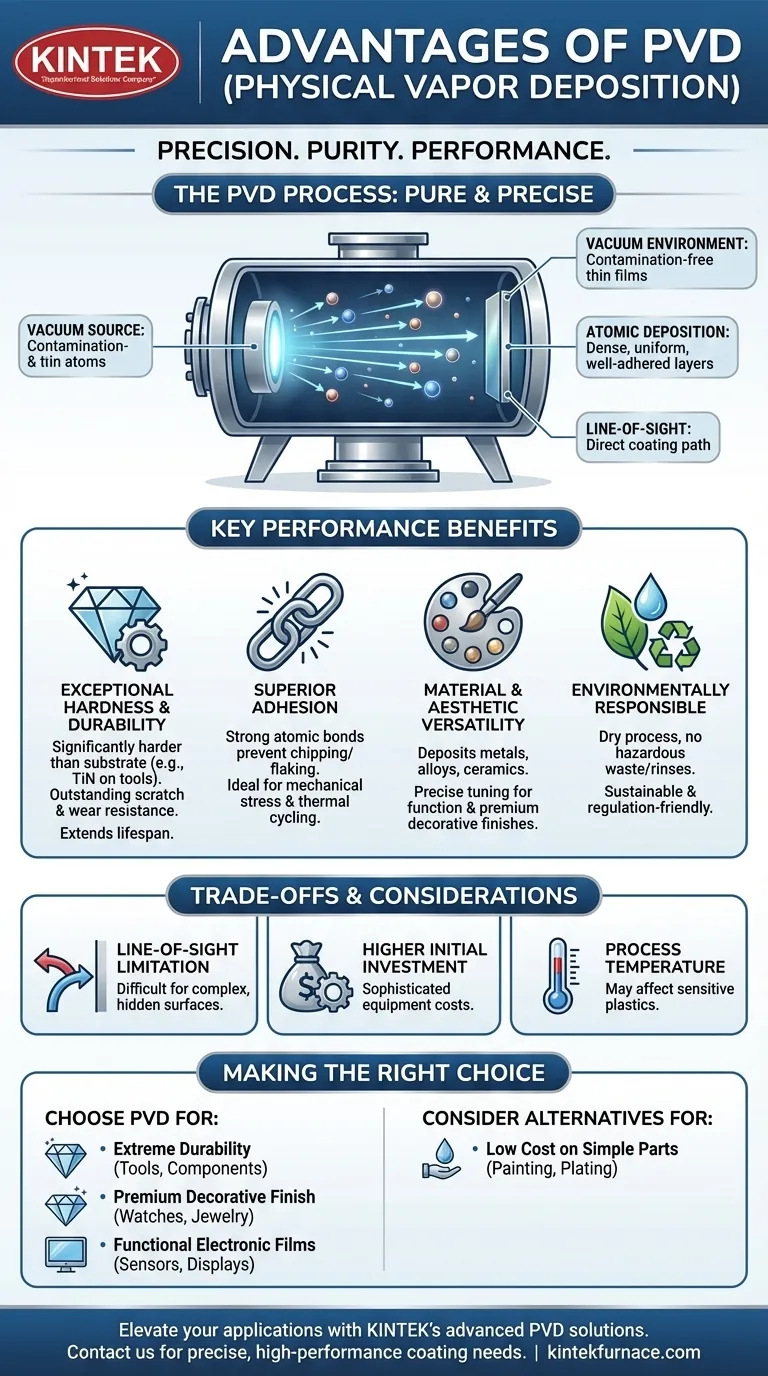

Le Fondamenta: Un Processo Costruito per Purezza e Precisione

La Deposizione Fisica da Vapore è fondamentalmente diversa dalla verniciatura o dalla galvanica. L'intero processo si svolge all'interno di una camera ad alto vuoto, che è la fonte dei suoi principali vantaggi.

L'Ambiente Sottovuoto: Purezza per Design

La camera a vuoto viene evacuata da aria e altri gas reattivi prima dell'inizio del processo di rivestimento. Ciò garantisce che il materiale di rivestimento – che viene vaporizzato da una fonte solida – raggiunga il substrato praticamente senza contaminazione.

Il risultato è un film sottile di eccezionale purezza, privo di ossidi e impurità che possono affliggere altri metodi e compromettere le prestazioni.

Deposizione a Livello Atomico: Costruire un Film Perfetto

All'interno del vuoto, il materiale vaporizzato viaggia in linea retta e si condensa sul substrato atomo per atomo. Questa deposizione in linea di vista costruisce un film incredibilmente denso, uniforme e aderente.

Questo meticoloso processo di stratificazione è ciò che conferisce ai rivestimenti PVD le loro caratteristiche prestazionali distintive.

Principali Vantaggi Prestazionali Spiegati

La natura unica del processo PVD si traduce direttamente in benefici tangibili in diversi settori, dagli utensili da taglio agli orologi di lusso.

Eccezionale Durezza e Durabilità

Il PVD è rinomato per la creazione di rivestimenti significativamente più duri del materiale del substrato stesso. Ad esempio, i rivestimenti in Nitruro di Titanio (TiN) applicati agli utensili da taglio aumentano drasticamente la loro durata e le prestazioni.

Questa durezza si traduce direttamente in un'eccezionale resistenza ai graffi e all'usura, rendendolo ideale per applicazioni ad alto contatto e ad alta usura.

Adesione Superiore

Le particelle ad alta energia create durante il processo PVD si incorporano nella superficie del substrato, formando un legame atomico estremamente forte. Ciò impedisce al rivestimento di scheggiarsi, sfaldarsi o staccarsi.

Questo livello di adesione è fondamentale per i componenti soggetti a stress meccanico, cicli termici o ambienti difficili.

Versatilità Materiale ed Estetica

Il PVD può depositare una vasta gamma di materiali, inclusi metalli, leghe e ceramiche (dielettrici). Ciò consente una regolazione precisa delle proprietà funzionali di un rivestimento, come il suo colore, la conduttività o la resistenza alla corrosione.

Questa versatilità lo rende una scelta preferita per le finiture decorative sui beni di consumo, offrendo colori vivaci e duraturi che sono molto più resistenti della placcatura tradizionale.

Una Scelta Responsabile dal Punto di Vista Ambientale

Il PVD è un processo fisico "a secco" e pulito. Non produce rifiuti chimici pericolosi, risciacqui o fanghi, a differenza dei processi di chimica umida come la galvanica.

Questo minimo impatto ambientale rende il PVD una tecnologia più sostenibile e conforme alle normative per la produzione moderna.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il PVD non è la soluzione universale per ogni esigenza di rivestimento. L'obiettività richiede il riconoscimento dei suoi limiti.

La Limitazione della Linea di Vista

Poiché il materiale vaporizzato viaggia in linea retta, il PVD non è adatto per rivestire geometrie interne complesse o le superfici nascoste di parti intricate. Il rivestimento può formarsi solo su superfici che hanno una linea di vista diretta con il materiale sorgente.

Investimento Iniziale Più Elevato

I sistemi PVD sono apparecchiature sofisticate che richiedono un significativo investimento di capitale. I macchinari e la necessità di un ambiente sottovuoto controllato rendono il costo iniziale più elevato rispetto alle configurazioni di rivestimento tradizionali.

Temperatura del Processo

Sebbene considerato un processo a "bassa temperatura" rispetto ad alcune alternative come la Deposizione Chimica da Vapore (CVD), il PVD può comunque operare a temperature che potrebbero essere inadatte per alcune plastiche sensibili o materiali a basso punto di fusione.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se il PVD è la tecnologia corretta, devi allineare i suoi vantaggi con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la durabilità e le prestazioni estreme: Il PVD è lo standard industriale per la creazione di rivestimenti duri e resistenti all'usura su utensili da taglio, stampi e componenti meccanici soggetti ad alta usura.

- Se il tuo obiettivo principale è una finitura decorativa premium: Il PVD offre una finitura durevole, vibrante e di lunga durata superiore alla placcatura tradizionale per articoli come orologi, gioielli e ferramenta architettonica.

- Se il tuo obiettivo principale sono film elettronici funzionali: La precisione e la purezza del PVD sono essenziali per creare gli strati sottili conduttivi o dielettrici richiesti in semiconduttori, display e sensori.

- Se il tuo obiettivo principale è un costo basso su una parte semplice: Dovresti valutare metodi più semplici come la verniciatura o la galvanica, poiché il costo e la complessità del PVD potrebbero essere inutili.

In definitiva, scegliere il PVD è un investimento in precisione, durabilità e qualità senza pari per le tue applicazioni più esigenti.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Alta Purezza | L'ambiente sottovuoto previene la contaminazione, garantendo rivestimenti puri. |

| Durabilità | Crea film duri e resistenti ai graffi per prestazioni durature. |

| Adesione Superiore | Forti legami atomici prevengono scheggiature e sfaldamenti. |

| Versatilità Materiale | Deposita metalli, leghe e ceramiche per varie applicazioni. |

| Eco-Compatibile | Processo a secco senza rifiuti pericolosi, a supporto della sostenibilità. |

Eleva le tue applicazioni con le soluzioni PVD avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori e industrie sistemi di forni ad alta temperatura come Forni a Muffola, Tubo, Rotativi, Forni Sottovuoto e Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze specifiche di rivestimento, migliorando durabilità, purezza e prestazioni. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura