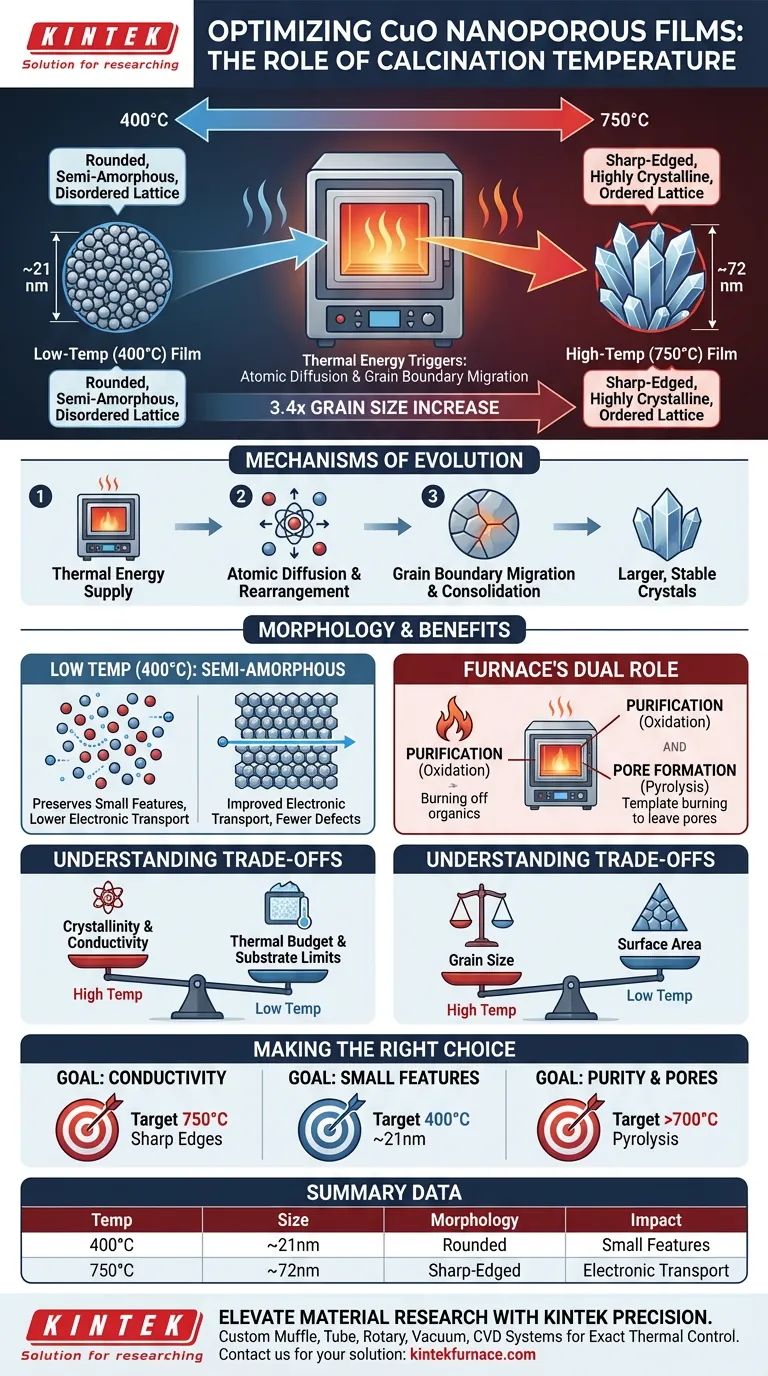

La temperatura di calcinazione funge da motore primario per l'evoluzione strutturale nei film di ossido di rame (CuO) nanoporoso, dettando direttamente la dimensione e la qualità dei grani microscopici. Nello specifico, l'aumento della temperatura in un forno a muffola ad alta temperatura da 400°C a 750°C fa triplicare le dimensioni dei grani, espandendosi da circa 21 nm a 72 nm.

Concetto chiave: L'energia termica innesca la diffusione atomica e la migrazione dei bordi dei grani, alterando fondamentalmente la microstruttura del materiale. Questo processo converte particelle arrotondate e semi-amorfe in cristalli distinti e dai bordi netti, migliorando significativamente la qualità del trasporto elettronico del film.

Meccanismi di ricottura termica

Guida alla diffusione atomica

Il calore fornito dal forno a muffola fornisce l'energia cinetica necessaria per la diffusione atomica.

A temperature elevate, gli atomi all'interno del reticolo di ossido di rame acquisiscono energia sufficiente per muoversi e riorganizzarsi. Questo movimento consente al materiale di cercare uno stato di energia inferiore, che si manifesta con la crescita di cristalli più grandi e stabili.

Migrazione dei bordi dei grani

Man mano che la diffusione accelera, si verifica la migrazione dei bordi dei grani.

Grani più piccoli con energia superficiale più elevata si fondono in grani più grandi. Questo consolidamento è il meccanismo fisico alla base dell'aumento di dimensioni osservato da circa 21 nm a 400°C a 72 nm a 750°C.

Evoluzione della morfologia cristallina

Transizione da stati semi-amorfi

A temperature di calcinazione più basse (più vicine a 400°C), i grani di CuO tendono ad essere arrotondati e semi-amorfi.

In questo stato, la struttura cristallina è meno definita. La mancanza di bordi distinti indica che gli atomi non si sono ancora completamente stabilizzati nelle loro posizioni reticolari ottimali.

Formazione di bordi cristallini netti

Quando la temperatura si avvicina a 750°C, la morfologia subisce una trasformazione distinta.

I grani sviluppano bordi netti e strutture cristalline chiare. Questo affilamento geometrico è una prova visiva di elevata cristallinità, indicando che i difetti reticolari spesso presenti nei materiali amorfi sono stati rimossi mediante ricottura.

Impatto sulle proprietà elettroniche

Il passaggio a una struttura altamente cristallina ha un beneficio funzionale diretto: miglioramento del trasporto elettronico.

Un reticolo cristallino ben ordinato con meno difetti riduce la dispersione, consentendo agli elettroni di muoversi più liberamente attraverso il film di ossido di rame.

Il ruolo dell'ambiente del forno

Purezza attraverso l'ossidazione

L'ambiente ad alta temperatura del forno a muffola svolge un duplice scopo critico oltre alla crescita dei grani: purificazione.

La continua reazione di ossidazione termica garantisce la completa rimozione dei tensioattivi organici e dei solventi residui (come oleilammina o difenil etere).

Creazione della struttura nanoporosa

Per i film nanoporosi, questa purificazione è la chiave per la formazione della struttura.

Se vengono utilizzati agenti che formano pori (come il CTAB), il forno facilita la loro pirolisi ad alta temperatura. Questo processo brucia il modello organico, lasciando la desiderata struttura mesoporosa ordinata all'interno delle nanoparticelle.

Comprendere i compromessi

Cristallinità vs. Budget termico

Mentre temperature più elevate (750°C) producono una cristallinità e proprietà elettroniche superiori, richiedono un budget termico significativamente più elevato.

Ciò aumenta il consumo energetico e limita i tipi di substrati utilizzabili, poiché anche il substrato deve resistere a queste temperature senza degradarsi.

Dimensione dei grani vs. Area superficiale

Esiste un compromesso intrinseco tra dimensione dei grani e area superficiale specifica.

Mentre grani più grandi (72 nm) migliorano la conduttività, una crescita eccessiva può potenzialmente ridurre l'area superficiale totale disponibile per la reattività chimica, che è spesso una caratteristica chiave dei materiali nanoporosi.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare i tuoi film di ossido di rame, allinea la temperatura di calcinazione con le tue metriche di prestazione specifiche:

- Se il tuo obiettivo principale è la conduttività elettronica: Punta a temperature più elevate (intorno a 750°C) per massimizzare la cristallinità, ottenere bordi dei grani netti e garantire il trasporto elettronico più efficiente.

- Se il tuo obiettivo principale è preservare le caratteristiche dei grani piccoli: Mantieni temperature più basse (più vicine a 400°C) per mantenere i grani intorno ai 21 nm, anche se devi accettare una struttura più semi-amorfia.

- Se il tuo obiettivo principale è la purezza e la formazione di pori: Assicurati che la temperatura sia sufficiente a pirolizzare completamente eventuali modelli organici (spesso richiedendo almeno 700°C) per evitare che contaminazioni residue blocchino i pori.

Seleziona la temperatura che bilancia la necessità di qualità cristallina con i vincoli fisici della tua architettura nanoporosa.

Tabella riassuntiva:

| Temperatura (°C) | Dimensione media dei grani | Caratteristiche morfologiche | Impatto primario |

|---|---|---|---|

| 400°C | ~21 nm | Arrotondato, semi-amorfio | Preserva le caratteristiche dei grani piccoli |

| 750°C | ~72 nm | Bordi netti, alta cristallinità | Massimizza il trasporto elettronico |

| Effetto | Aumento di 3,4 volte | Evoluzione strutturale | Purificazione e formazione di pori |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Ottieni un controllo superiore sulla crescita dei grani e sulla cristallinità nei tuoi film nanoporosi. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare il tuo budget termico e i requisiti atmosferici specifici.

Sia che tu stia puntando a una precisa diffusione atomica a 400°C o a una pirolisi ad alta temperatura a 750°C, i nostri forni da laboratorio offrono la stabilità termica richiesta dalla tua ricerca.

Pronto a ottimizzare il tuo processo di calcinazione? Contattaci oggi per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Lukas Korell, Marcus Einert. On the structural evolution of nanoporous optically transparent CuO photocathodes upon calcination for photoelectrochemical applications. DOI: 10.1039/d4na00199k

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché è necessario un forno di essiccazione da laboratorio per nanopolveri di ossido di ferro Co-Zr? Proteggere l'integrità e la purezza del materiale

- Perché la riduzione con idrogeno ad alta temperatura viene utilizzata per i catalizzatori di decomposizione dell'HI? Aumenta l'efficienza e la purezza della superficie

- Perché è necessario un forno di polimerizzazione a temperatura controllata di precisione per il PIP? Garantire l'integrità nel reticolazione dei materiali

- Come fa l'algoritmo QIO a migliorare la precisione del controllo della temperatura nei forni elettrici? Ottenere l'ottimizzazione globale

- Quali funzioni svolgono gli stampi in grafite ad alta resistenza durante l'SPS? Aumenta l'efficienza e la precisione nell'unione dei materiali

- Perché la fase di calcinazione è essenziale per il ferrite di rame? Sblocca elevata purezza e cristallinità superiore

- Come influenzano la velocità di riscaldamento e la temperatura di mantenimento la crescita del nitruro di Zr2.5Nb? Ottimizza lo spessore del tuo strato di ZrN

- Quali sono le caratteristiche ideali di un mezzo di tempra? Ottieni durezza e sicurezza ottimali nel trattamento termico