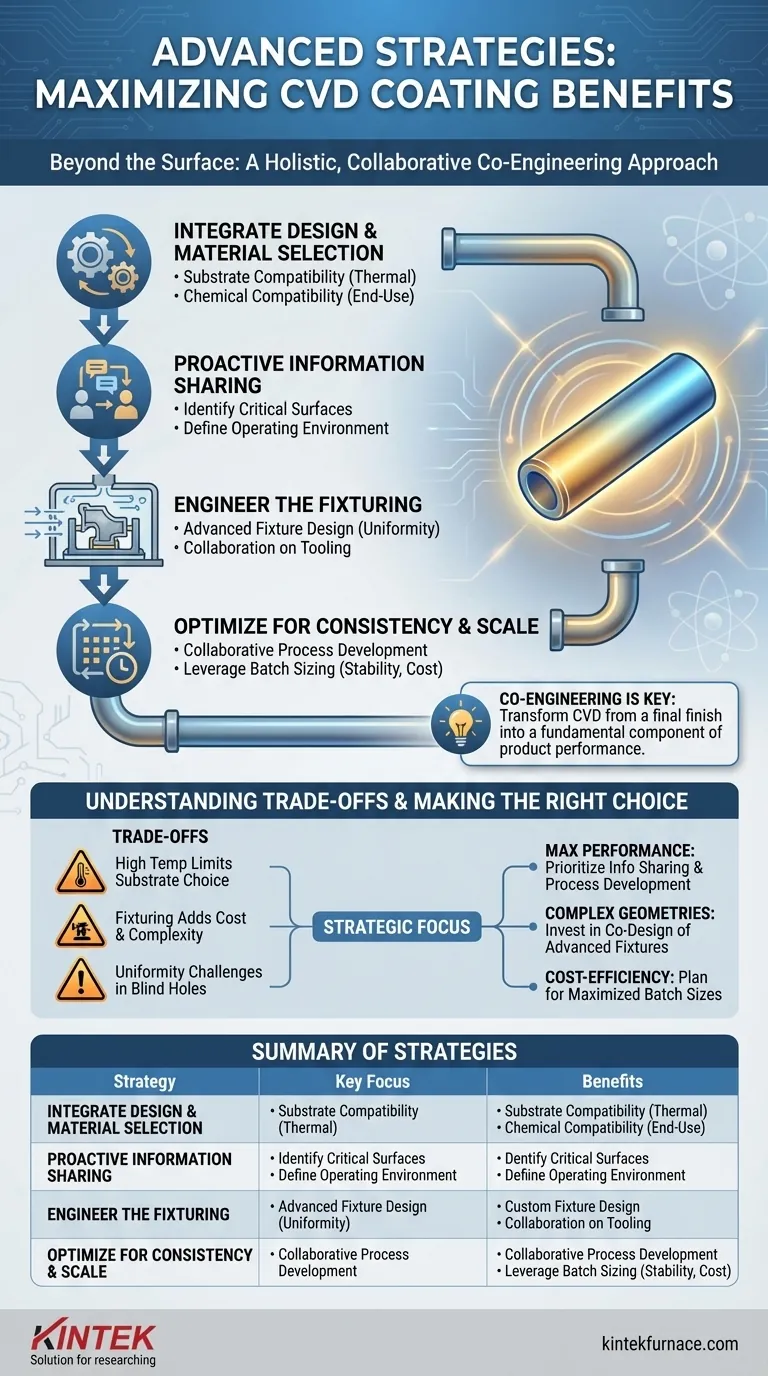

Per massimizzare veramente i vantaggi della deposizione chimica da vapore (CVD), è necessario guardare oltre il rivestimento stesso e trattare l'intero processo come un sistema ingegneristico integrato. Le strategie avanzate comportano una partnership proattiva tra il progettista del prodotto e lo specialista dei rivestimenti, incentrata sulla progettazione collaborativa, sulla selezione precisa dei materiali e sull'ottimizzazione dei processi molto prima che venga rivestito il primo pezzo. Questo approccio trasforma il rivestimento da finitura finale a componente fondamentale delle prestazioni del prodotto.

I guadagni più significativi nelle prestazioni CVD non derivano semplicemente dalla scelta di un rivestimento migliore, ma dalla co-ingegnerizzazione del pezzo, dell'attrezzaggio e del processo stesso. Il successo è determinato dalla qualità della collaborazione e dalla profondità delle informazioni condivise tra voi e il vostro partner di rivestimento.

Le fondamenta: perché il CVD richiede una strategia più approfondita

La deposizione chimica da vapore non è una semplice verniciatura o placcatura. È un processo che costruisce un nuovo materiale, atomo per atomo, sulla superficie di un substrato, creando un legame eccezionalmente forte e uno strato altamente uniforme.

Il principio di precisione e uniformità

I precursori CVD sono gas che fluiscono attorno al pezzo, consentendo al rivestimento di formarsi uniformemente su ogni superficie esposta. Ciò include forme complesse, canali interni e aree di tenuta che sono impossibili da coprire con processi a linea di vista come il PVD (deposizione fisica da vapore). Questa caratteristica unica è la base per le sue applicazioni ad alte prestazioni.

Personalizzazione delle proprietà a livello molecolare

Il processo consente un'immensa personalizzazione. Modificando i gas precursori, la temperatura e la pressione, le proprietà del rivestimento risultante possono essere finemente regolate. È possibile ottimizzare per resistenza all'usura estrema, inerzia chimica, lubrificità, resistenza alla corrosione o elevata purezza, a seconda delle esigenze specifiche dell'applicazione.

Strategie avanzate per le massime prestazioni

Per sfruttare questi punti di forza fondamentali, è necessario passare da una mentalità transazionale a una collaborativa. Le seguenti strategie sono essenziali per ottenere risultati superiori.

Strategia 1: integrare progettazione e selezione dei materiali

Il processo inizia con la progettazione iniziale del pezzo. Il materiale del substrato non è solo un supporto per il rivestimento; fa parte del sistema composito finale.

- Compatibilità del substrato: i processi CVD comportano spesso alte temperature. È necessario assicurarsi che il materiale di base scelto (metallo, ceramica, vetro) possa resistere al ciclo termico senza deformarsi, ricotture o compromettere la sua integrità strutturale.

- Compatibilità chimica: il rivestimento deve essere chimicamente stabile per la vostra applicazione finale. Definire chiaramente l'ambiente chimico che il pezzo subirà per selezionare un rivestimento che non si degradi o reagisca.

Strategia 2: condivisione proattiva delle informazioni

Il vostro fornitore di rivestimenti non può ottimizzare ciò che non conosce. Fornire informazioni dettagliate sull'applicazione è il passo più critico che potete compiere.

- Identificare le superfici critiche: contrassegnare chiaramente i disegni per indicare quali superfici sono funzionalmente critiche e quali non lo sono. Ciò guida l'attrezzaggio e il controllo qualità.

- Definire l'ambiente operativo: condividere tutto sulla vita del pezzo. Ciò include temperature operative (e cicli termici), stress meccanici, pressioni di contatto ed esposizione ad agenti corrosivi.

Strategia 3: progettare l'attrezzaggio

Il modo in cui un pezzo viene tenuto all'interno del reattore CVD non è un dettaglio banale; è una variabile di processo critica che controlla direttamente la qualità e l'uniformità del rivestimento.

- Progettazione di attrezzaggi avanzati: per pezzi complessi, sono essenziali attrezzaggi personalizzati. L'obiettivo è posizionare ogni pezzo per garantire un flusso di gas uniforme su tutte le superfici critiche, prevenendo ombre di gas o accumuli che possono causare incongruenze nello spessore.

- Collaborazione sugli attrezzaggi: lavorare con il vostro esperto di rivestimenti per sviluppare questo utensile. La loro esperienza con la dinamica dei gas all'interno del reattore è preziosa per progettare attrezzaggi che garantiscano risultati coerenti.

Strategia 4: ottimizzare per coerenza e scala

La stabilità del processo è fondamentale per prestazioni ripetibili. La pianificazione del volume di produzione fin dall'inizio può produrre vantaggi significativi sia in termini di qualità che di costo.

- Sviluppo collaborativo del processo: una vera partnership comporta la messa a punto congiunta del processo di rivestimento per il vostro pezzo specifico. Ciò può includere più cicli di prova per impostare i parametri perfetti.

- Sfruttare le dimensioni dei lotti: lotti più grandi e coerenti non solo riducono i costi per unità, ma migliorano anche la stabilità del processo. Meno avvii e arresti portano a un risultato più ripetibile e affidabile per ogni pezzo in esecuzione.

Comprensione dei compromessi

Nessun processo è privo di limitazioni. Comprendere obiettivamente questi compromessi è fondamentale per prendere decisioni ingegneristiche solide.

Le alte temperature possono limitare la scelta del substrato

L'alto calore richiesto da molti processi CVD può essere un vincolo importante. Può alterare la tempra di alcune leghe di acciaio o danneggiare componenti sensibili alla temperatura. Questo fattore deve essere considerato all'inizio della fase di selezione dei materiali.

L'attrezzaggio aggiunge complessità e costi

Sebbene essenziale per la qualità, l'attrezzaggio personalizzato rappresenta un investimento iniziale sia in tempo che in denaro. Per lotti a basso volume o prototipi, questo costo può essere significativo e deve essere considerato nel budget del progetto.

L'uniformità non è automatica

Sebbene il CVD sia noto per la copertura non a linea di vista, geometrie interne estremamente complesse o fori ciechi possono ancora rappresentare una sfida. Garantire un flusso di gas e uno scarico adeguati in queste aree richiede una progettazione dell'attrezzaggio a livello di esperti e un controllo del processo.

Fare la scelta giusta per il tuo obiettivo

Il tuo focus strategico cambierà a seconda del tuo obiettivo principale. Utilizza queste linee guida per dare priorità ai tuoi sforzi.

- Se il tuo focus principale è la massima prestazione e affidabilità: concentra i tuoi sforzi sulla condivisione proattiva delle informazioni e sullo sviluppo collaborativo dei processi per creare una soluzione di rivestimento perfettamente su misura.

- Se il tuo focus principale è rivestire geometrie complesse o interne: investi molto nella co-progettazione di attrezzaggi avanzati per garantire un flusso di gas uniforme e una copertura completa.

- Se il tuo focus principale è l'efficienza dei costi su scala: pianifica il tuo programma di produzione per massimizzare le dimensioni dei lotti, poiché ciò migliora sia la coerenza del processo che il tuo risultato finale.

Trattando il CVD come una disciplina ingegneristica olistica, lo trasformi da un semplice trattamento superficiale a un potente strumento per un vantaggio strategico.

Tabella riassuntiva:

| Strategia | Focus principale | Vantaggi |

|---|---|---|

| Integrare progettazione e selezione dei materiali | Compatibilità del substrato e chimica | Garantisce l'integrità del pezzo e le prestazioni ottimali del rivestimento |

| Condivisione proattiva delle informazioni | Dati dettagliati sull'applicazione | Consente una personalizzazione precisa e previene i guasti |

| Progettare l'attrezzaggio | Flusso di gas uniforme e copertura | Ottiene un rivestimento coerente su geometrie complesse |

| Ottimizzare per coerenza e scala | Dimensioni del lotto e stabilità del processo | Riduce i costi e migliora la ripetibilità |

Pronto ad elevare le capacità del tuo laboratorio con soluzioni CVD personalizzate? KINTEK sfrutta eccezionali capacità di ricerca e sviluppo e di produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra solida capacità di personalizzazione approfondita garantisce che soddisfiamo le vostre esigenze sperimentali uniche per la massima prestazione ed efficienza. Contattateci oggi per discutere come possiamo collaborare per risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico