In breve, i forni a induzione per la fusione dell'oro sono eccezionalmente scalabili. Sono progettati per servire operazioni di quasi ogni dimensione, da una piccola gioielleria artigianale che fonde pochi grammi alla volta a una raffineria industriale su larga scala che lavora molti chilogrammi in un singolo lotto. Questa flessibilità intrinseca è una delle ragioni principali della loro ampia adozione.

La decisione fondamentale non è se la tecnologia a induzione possa scalare in base alle tue esigenze, ma piuttosto come selezionare la giusta capacità. La scelta della dimensione corretta implica un compromesso critico tra il volume di fusione, l'investimento iniziale e l'infrastruttura di alimentazione del tuo impianto.

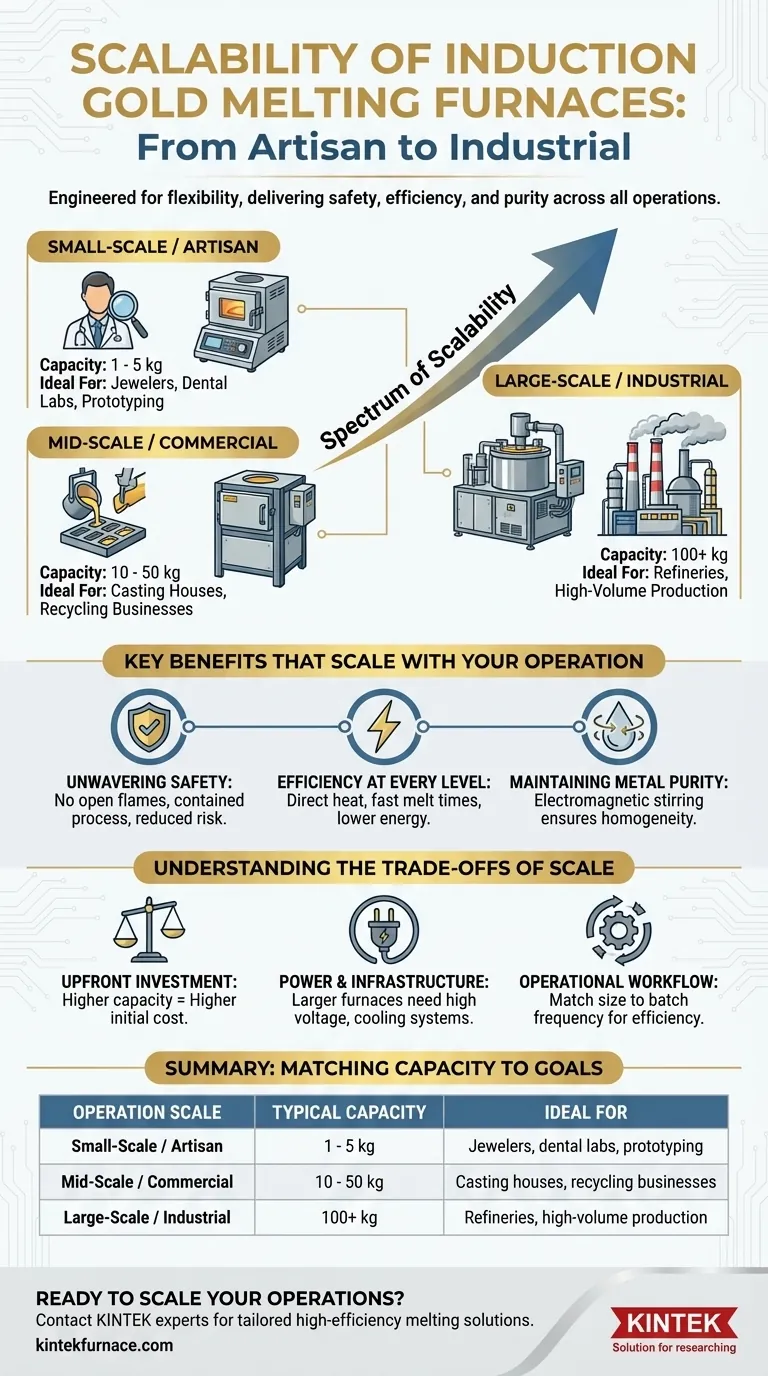

Lo Spettro della Scalabilità

La scalabilità della tecnologia di fusione a induzione deriva dal suo design fondamentale. Il principio di riscaldamento rimane lo stesso indipendentemente dalle dimensioni, consentendo ai produttori di produrre unità con una vasta gamma di capacità.

Dal banco di lavoro al pavimento industriale

I piccoli forni a induzione da banco sono progettati per capacità di appena 1-2 chilogrammi. Queste unità sono perfette per gioiellieri, laboratori odontotecnici o prototipazione su piccola scala dove sono richieste precisione e lotti piccoli e veloci.

All'altro estremo dello spettro, i grandi forni a induzione industriali possono contenere centinaia di chilogrammi d'oro. Questi sono costruiti per raffinerie e operazioni di riciclaggio su larga scala dove la produttività è il fattore principale.

La tecnologia di base è coerente

La scalabilità funziona perché il metodo sottostante — l'uso di un campo elettromagnetico per generare calore direttamente all'interno dell'oro — è efficiente a qualsiasi dimensione. I componenti principali (un alimentatore e un crogiolo avvolto da una bobina) sono semplicemente progettati per essere più grandi e più potenti per gestire un volume maggiore.

Principali Vantaggi che Scalano con la Tua Operazione

Alcuni vantaggi della fusione a induzione sono presenti indipendentemente dalle dimensioni del forno, rendendolo una scelta affidabile per qualsiasi attività commerciale.

Profilo di sicurezza incrollabile

I forni a induzione funzionano senza fiamma libera o elementi riscaldanti esterni. Il processo è contenuto all'interno di un crogiolo sigillato, il che riduce significativamente il rischio di ustioni, incendi ed esposizione a fumi tossici rispetto ai metodi tradizionali con torcia o forno a gas. Questo alto livello di sicurezza è un vantaggio costante per un negozio unipersonale o una raffineria con cento persone.

Efficienza a ogni livello

Il riscaldamento a induzione è incredibilmente diretto e veloce. Poiché il calore è generato all'interno del metallo stesso, il trasferimento di energia è altamente efficiente, portando a tempi di fusione più rapidi e un minor consumo energetico per chilogrammo rispetto ad altri metodi. Questa efficienza vale sia per lotti piccoli che grandi.

Mantenimento della purezza del metallo

L'azione di agitazione elettromagnetica inerente al processo di induzione crea un bagno fuso omogeneo e uniformemente miscelato. Questo aiuta a bruciare le impurità e previene la segregazione delle leghe, garantendo un prodotto finale di alta qualità e consistente, il che è fondamentale per operazioni di qualsiasi dimensione.

Comprendere i compromessi della scala

Sebbene la tecnologia sia scalabile, la scelta della dimensione di un forno richiede un'attenta considerazione dei compromessi associati.

Investimento iniziale vs. capacità

Il compromesso più diretto è il costo. Forni più grandi con capacità di fusione più elevate e sistemi più potenti richiedono un investimento iniziale significativamente maggiore. Sovradimensionare un forno per le proprie esigenze porta a spese in conto capitale non necessarie.

Richieste di potenza e infrastruttura

Un piccolo forno da 1-2 kg potrebbe funzionare con un'alimentazione monofase standard. Al contrario, un grande forno industriale richiede una connessione di alimentazione trifase ad alta tensione e spesso un sistema di raffreddamento ad acqua dedicato. L'infrastruttura esistente del tuo impianto potrebbe essere un fattore limitante quando si scala.

Flusso di lavoro operativo

Un forno più piccolo è ideale per la fusione frequente e su richiesta di varie leghe. Un forno più grande è più efficiente per cicli di produzione continui di una singola lega. Scegliere la dimensione sbagliata può creare colli di bottiglia o inefficienze nel flusso di lavoro quotidiano.

Fare la scelta giusta per il tuo obiettivo

La scelta del forno giusto consiste nell'allineare la capacità dell'attrezzatura con i tuoi specifici obiettivi aziendali.

- Se il tuo obiettivo principale è la gioielleria personalizzata o l'artigianato in piccoli lotti: Un'unità da banco piccola (1-5 kg) offre la flessibilità e il basso costo di avvio di cui hai bisogno per la fusione su richiesta.

- Se il tuo obiettivo principale è una fonderia di medie dimensioni o un'attività di riciclaggio: Un modello da pavimento di media capacità (10-50 kg) offre un equilibrio tra produttività e versatilità per la gestione di lotti di varie dimensioni.

- Se il tuo obiettivo principale è la raffinazione su larga scala o la produzione industriale: Un forno ad alta capacità (100+ kg) è necessario per raggiungere l'economia di scala e l'elevata produttività richieste per la redditività.

In definitiva, la scelta di un forno a induzione è un investimento strategico nella sicurezza, efficienza e qualità delle tue operazioni di fusione.

Tabella riassuntiva:

| Scala dell'operazione | Capacità tipica del forno | Ideale per |

|---|---|---|

| Piccola scala / Artigianale | 1 - 5 kg | Gioiellieri, laboratori odontotecnici, prototipazione |

| Media scala / Commerciale | 10 - 50 kg | Fonderie, attività di riciclaggio |

| Grande scala / Industriale | 100+ kg | Raffinerie, produzione ad alto volume |

Pronto a scalare le tue operazioni di fusione dell'oro con precisione?

Che tu sia un gioielliere che perfeziona un pezzo personalizzato o un raffinatore industriale che ottimizza la produzione ad alto volume, le soluzioni avanzate di forni a induzione di KINTEK sono progettate per scalare con te. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo una vasta gamma di forni ad alta temperatura, incluse configurazioni personalizzate, per soddisfare con precisione le tue esigenze uniche di capacità, sicurezza e purezza.

Contatta i nostri esperti oggi stesso per discutere come possiamo personalizzare una soluzione di fusione ad alta efficienza per i tuoi obiettivi specifici.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione di un forno ad arco sotto vuoto nella preparazione di lingotti di leghe ad alta entropia? Ottenere una perfetta omogeneità

- Quali sono le misure di sicurezza per un forno a fusione a induzione sotto vuoto? Protocolli Essenziali per la Prevenzione dei Pericoli

- Come funziona il riscaldamento a induzione in un ambiente sottovuoto? Ottenere un trattamento termico ad alta purezza e privo di contaminazioni

- Cos'è un forno di fusione sottovuoto e qual è il suo scopo principale? Ottieni la purezza nella fusione di metalli ad alte prestazioni

- Come influisce un forno a induzione sulla dimensione dei grani del rame? Ottimizzare la microstruttura con il riscaldamento rapido

- Quali sono i principali vantaggi dell'utilizzo di un forno a crogiolo freddo a induzione sottovuoto (VCCF)? Raggiungere un'estrema purezza dell'acciaio

- Una fornace a induzione sottovuoto può essere utilizzata per fondere l'acciaio inossidabile? Ottenere leghe di elevata purezza per applicazioni critiche

- Come funziona il riscaldamento a induzione elettromagnetica? Padroneggia una lavorazione termica efficiente e senza contatto