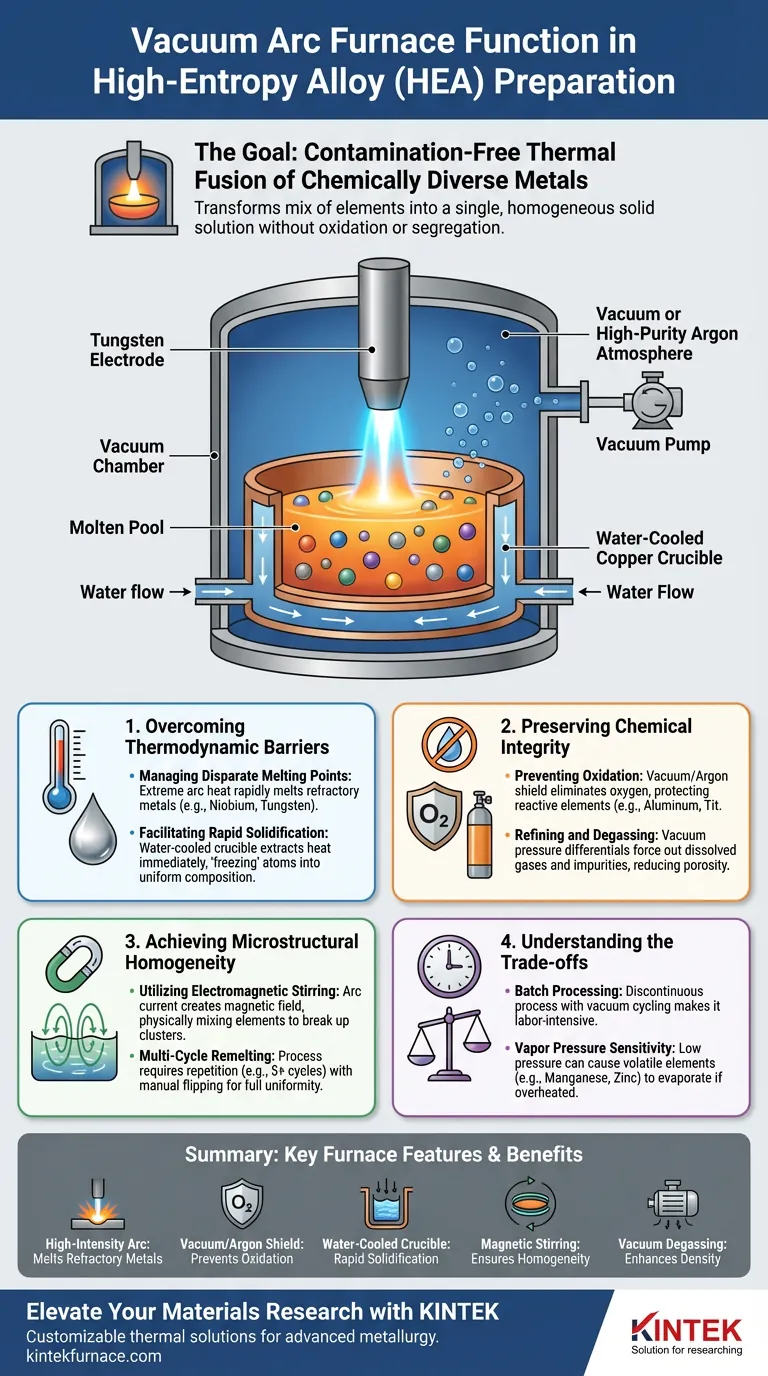

La funzione principale di un forno ad arco sotto vuoto nella preparazione di lingotti di leghe ad alta entropia (HEA) è fornire un ambiente termico estremo e privo di contaminazioni che costringe i metalli chimicamente diversi a fondersi completamente. Generando archi elettrici ad alta temperatura all'interno di un vuoto o di un'atmosfera di argon ad alta purezza, il forno fonde rapidamente elementi con punti di fusione molto diversi, prevenendo al contempo l'ossidazione di componenti reattivi.

Concetto chiave Sebbene il meccanismo del forno sia termico, il suo valore strategico risiede nella stabilità chimica e nell'uniformità strutturale. È la fase di lavorazione critica che trasforma una miscela di elementi refrattari e reattivi in una singola soluzione solida omogenea senza i difetti causati dall'ossidazione o dalla segregazione elementare.

Superare le barriere termodinamiche

La sfida principale nella creazione di leghe ad alta entropia è la combinazione di elementi che resistono naturalmente alla miscelazione a causa di drastiche differenze nelle proprietà fisiche.

Gestione dei punti di fusione disparati

Le leghe ad alta entropia combinano spesso metalli refrattari (come Niobio o Tungsteno) con metalli a basso punto di fusione.

Il forno ad arco sotto vuoto utilizza elettrodi non consumabili (tipicamente Tungsteno) per generare un arco elettrico localizzato e ad alta intensità. Questo fornisce il calore estremo necessario per fondere rapidamente i componenti refrattari.

Questa rapida fusione assicura che gli elementi ad alto punto di fusione si fondano efficacemente prima che gli elementi a basso punto di fusione possano evaporare o separarsi in modo significativo.

Facilitare la rapida solidificazione

Il forno funziona utilizzando un crogiolo di rame raffreddato ad acqua.

Una volta spento l'arco, il contatto con la superficie raffreddata ad acqua estrae immediatamente il calore dal bagno fuso.

Ciò porta a una rapida solidificazione, che aiuta a "congelare" gli atomi in posizione, creando un lingotto iniziale con una composizione uniforme e impedendo ai componenti di separarsi nuovamente nelle loro fasi individuali.

Preservare l'integrità chimica

Oltre alla temperatura, il controllo atmosferico all'interno del forno è il fattore determinante per la qualità del lingotto.

Prevenire l'ossidazione di elementi attivi

Molte leghe HEA utilizzano elementi reattivi come Alluminio, Titanio e Zirconio, che si ossidano istantaneamente nell'aria normale.

Il forno crea un ambiente di alto vuoto (spesso intorno a $3 \times 10^{-3}$ Pa) o riempie la camera con gas inerte ad alta purezza (Argon).

Questa atmosfera protettiva elimina l'ossigeno, prevenendo la formazione di ossidi fragili e garantendo che gli elementi attivi vengano trattenuti nella matrice metallica anziché essere persi come scoria o dross.

Raffinazione e degasaggio

L'ambiente di vuoto utilizza differenze di pressione per purificare la fusione.

I gas disciolti (come l'idrogeno) e le impurità vengono espulsi dal metallo liquido e rimossi dal sistema di vuoto.

Ciò riduce significativamente la porosità e le inclusioni, risultando in una struttura di lega più densa e ad alte prestazioni.

Ottenere l'omogeneità microstrutturale

Fondere i metalli una sola volta è raramente sufficiente per le leghe HEA; il forno facilita processi per garantire che la lega sia uniforme in tutto.

Utilizzo dell'agitazione elettromagnetica

La corrente elettrica utilizzata per generare l'arco crea un campo magnetico.

Questo campo induce un movimento di agitazione all'interno del bagno fuso, mescolando fisicamente gli elementi.

Questa agitazione elettromagnetica è cruciale per rompere i cluster di elementi pesanti che altrimenti potrebbero affondare sul fondo del crogiolo.

La necessità di rifusione multi-ciclo

Per eliminare completamente la segregazione elementare, il processo richiede ripetizione.

Gli operatori capovolgono manualmente il lingotto solidificato e lo rifondono più volte, spesso almeno cinque cicli.

Ciò sfrutta le capacità del forno per garantire che anche lingotti su piccola scala (ad esempio, 100 grammi) raggiungano l'uniformità chimica su microscala.

Comprendere i compromessi

Sebbene il forno ad arco sotto vuoto sia lo standard per i lingotti ad alta purezza, richiede specifici protocolli operativi per essere efficace.

Limitazioni del processo batch

Il processo è intrinsecamente discontinuo. La necessità di rompere il vuoto, capovolgere il lingotto e ristabilire l'atmosfera per più cicli di rifusione lo rende laborioso rispetto ai metodi di colata continua.

Sensibilità alla pressione di vapore

Mentre il vuoto previene l'ossidazione, la bassa pressione può causare l'evaporazione di elementi con alte pressioni di vapore (come Manganese o Zinco) se la fusione viene surriscaldata. È necessario un attento controllo della pressione dell'argon per bilanciare la prevenzione dell'ossidazione con la ritenzione della composizione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno ad arco sotto vuoto per il tuo specifico sistema di leghe, concentrati su queste priorità operative:

- Se la tua priorità principale è l'accuratezza compositiva: Dai priorità all'uso di un riempimento di argon ad alta purezza piuttosto che a un vuoto profondo per sopprimere l'evaporazione di elementi volatili, prevenendo al contempo l'ossidazione.

- Se la tua priorità principale è l'uniformità microstrutturale: Impegnati in un minimo di cinque cicli di rifusione con capovolgimento manuale tra ciascuno per sfruttare appieno l'agitazione elettromagnetica ed eliminare la segregazione.

In definitiva, il forno ad arco sotto vuoto agisce come un equalizzatore di alta precisione, costringendo elementi incompatibili in uno stato materiale unificato e ad alta purezza.

Tabella riassuntiva:

| Caratteristica | Funzione nella preparazione HEA | Beneficio |

|---|---|---|

| Arco ad alta intensità | Fonde rapidamente metalli refrattari (es. Tungsteno, Niobio) | Garantisce la fusione completa di elementi disparati |

| Schermo sottovuoto/Argon | Elimina l'interazione con ossigeno e azoto | Previene l'ossidazione di elementi reattivi come Al e Ti |

| Crogiolo raffreddato ad acqua | Facilita la rapida solidificazione | Minimizza la segregazione elementare e "congela" la struttura |

| Agitazione magnetica | Induce mescolamento fisico all'interno del bagno fuso | Rompe i cluster di elementi pesanti per l'omogeneità |

| Degasaggio sottovuoto | Rimuove gas disciolti e impurità | Riduce la porosità e aumenta la densità della lega |

Eleva la tua ricerca sui materiali con KINTEK

La precisione è il battito cardiaco dello sviluppo di leghe ad alta entropia. KINTEK fornisce soluzioni termiche leader del settore, tra cui forni sottovuoto, CVD, muffole e tubolari, specificamente progettati per soddisfare le rigorose esigenze della metallurgia avanzata.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri sistemi sono completamente personalizzabili per gestire i tuoi requisiti unici di metalli refrattari e reattivi. Sia che tu miri all'omogeneità microstrutturale o a processi privi di contaminazioni, KINTEK offre l'affidabilità di cui hai bisogno per superare i confini della scienza dei materiali.

Pronto a perfezionare il tuo processo di fusione? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati con il nostro team di ingegneri!

Guida Visiva

Riferimenti

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- In che modo il controllo preciso della temperatura nei forni a induzione avvantaggia la fusione dell'oro? Massimizzare la purezza e minimizzare le perdite

- Quale ruolo svolge un forno a induzione sotto vuoto nella fusione della lega Cu-Ni-P? Ottenere la sintesi di materiali ad alta purezza

- Qual è lo scopo dei condensatori in un circuito di riscaldatore a induzione? Amplificare la potenza di riscaldamento e l'efficienza

- Quale ruolo svolge un coperchio di crogiolo durante la fusione a induzione sotto vuoto delle leghe AlV55? Aumenta purezza e resa

- Qual è il ruolo del forno a induzione sottovuoto nella preparazione di Fe3Al/Cr3C2? Purezza e precisione per la saldatura laser

- Qual è il ruolo dell'argon nella fusione delle leghe di brasatura ad alta entropia MnCoNiCuGe5? Garantire la purezza nella produzione di leghe di brasatura ad alta entropia

- Quali materiali e specifiche sono tipicamente utilizzati nella colata sottovuoto? Padroneggia la prototipazione ad alta fedeltà con le resine poliuretaniche

- Quali sono i vantaggi di considerare l'espansione futura nella scelta di un forno a induzione per la fusione? Aumentare l'efficienza e la crescita