Sì, assolutamente. Una fornace a induzione sottovuoto (VIM) non è solo in grado di fondere l'acciaio inossidabile, ma è spesso il metodo preferito per produrre gradi ad alte prestazioni e ad alta purezza. La fornace può raggiungere facilmente le temperature di fusione richieste, mentre la sua caratteristica principale – il vuoto – offre vantaggi significativi per il controllo della qualità finale della lega.

La domanda non è se una fornace VIM possa fondere l'acciaio inossidabile, ma perché si sceglierebbe di farlo. La caratteristica distintiva di una VIM è il suo ambiente di vuoto, che previene l'ossidazione e rimuove le impurità, rendendola ideale per creare acciaio inossidabile eccezionalmente pulito per applicazioni esigenti.

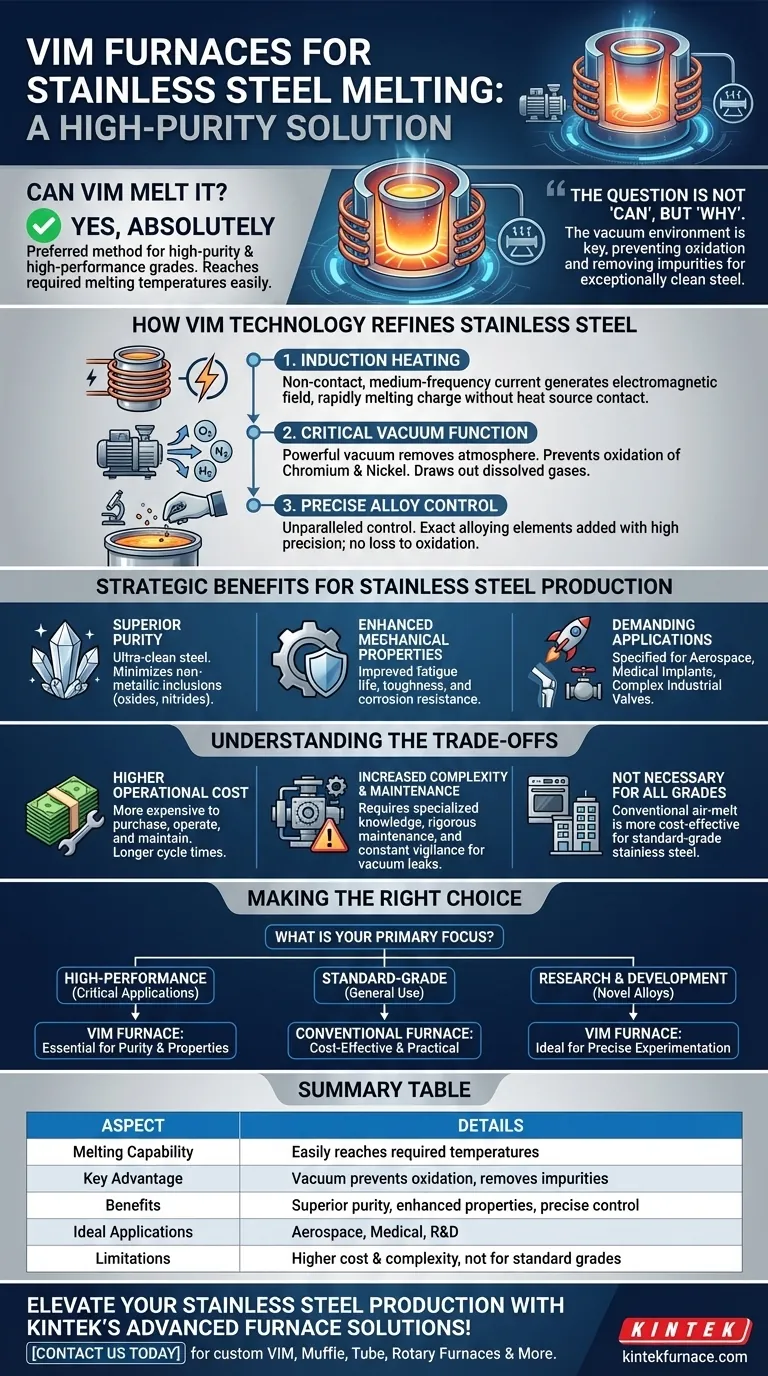

Come la tecnologia VIM affina l'acciaio inossidabile

Per comprendere il valore di una fornace VIM, è necessario guardare oltre la semplice fusione e concentrarsi sul raffinamento metallurgico che avviene durante il processo.

Il ruolo del riscaldamento a induzione

Una potente bobina di rame, chiamata induttore, circonda il crogiolo contenente il materiale grezzo di acciaio inossidabile. Una corrente elettrica a media frequenza viene fatta passare attraverso questa bobina.

Questo genera un forte campo elettromagnetico che induce correnti parassite all'interno della carica di acciaio, riscaldandola e fondendola in modo efficiente e rapido senza alcun contatto diretto da una fonte di calore.

La funzione critica del vuoto

Questo è il fattore di differenziazione chiave. Prima e durante la fusione, un potente sistema di vuoto rimuove l'atmosfera dalla camera della fornace.

Questo ambiente quasi sottovuoto impedisce a ossigeno, azoto e altri gas atmosferici di reagire con il metallo fuso. Per l'acciaio inossidabile, ciò è cruciale per prevenire l'ossidazione di elementi leganti essenziali e costosi come cromo e nichel.

Aiuta anche ad estrarre i gas disciolti, come l'idrogeno, dal bagno fuso, che altrimenti potrebbero causare porosità e fragilità nel prodotto colato finale.

Controllo preciso della chimica della lega

Con l'interferenza atmosferica eliminata, i metallurgisti hanno un controllo senza pari sulla composizione finale. Gli elementi leganti possono essere aggiunti con elevata precisione, sapendo che non andranno persi a causa dell'ossidazione. Ciò garantisce che il prodotto finale soddisfi esattamente le specifiche chimiche ogni volta.

I vantaggi strategici per la produzione di acciaio inossidabile

L'utilizzo di una fornace VIM è una scelta deliberata per ottenere uno standard superiore di qualità del materiale. I vantaggi affrontano direttamente le sfide comuni nella produzione di leghe.

Purezza e pulizia superiori

Il vantaggio principale è la produzione di acciaio ultra-pulito. L'ambiente di vuoto minimizza la formazione di inclusioni non metalliche (come ossidi e nitruri), che sono impurità microscopiche che possono compromettere l'integrità del metallo.

Proprietà meccaniche migliorate

Un acciaio più pulito si traduce direttamente in migliori prestazioni. L'acciaio inossidabile prodotto in una fornace VIM presenta una maggiore vita a fatica, tenacità e resistenza alla corrosione poiché i punti comuni di rottura (inclusioni) sono stati drasticamente ridotti.

Idoneità per applicazioni esigenti

Questo alto livello di qualità è il motivo per cui l'acciaio inossidabile prodotto con VIM è specificato per componenti critici in settori come l'aerospaziale, gli impianti medici e le valvole industriali complesse. In questi campi, il cedimento del materiale non è un'opzione.

Comprendere i compromessi

Sebbene potente, una fornace VIM non è la soluzione universale per tutta la fusione dell'acciaio inossidabile. L'obiettività richiede il riconoscimento del suo ruolo e dei suoi limiti specifici.

Costo operativo più elevato

Le fornaci VIM sono più costose da acquistare, utilizzare e mantenere rispetto alle forni a induzione atmosferica standard o ai forni ad arco elettrico. Le pompe per il vuoto, le guarnizioni e i cicli più lunghi contribuiscono a un costo maggiore per tonnellata di metallo prodotto.

Complessità e manutenzione aumentate

Il funzionamento di un sistema ad alto vuoto richiede conoscenze specialistiche e rigorosi programmi di manutenzione. Le perdite nelle guarnizioni del vuoto possono compromettere un intero lotto, richiedendo una vigilanza costante da parte del team operativo.

Non necessario per tutti i gradi

Per l'acciaio inossidabile di uso generale utilizzato in applicazioni come elettrodomestici da cucina, elementi architettonici o elementi di fissaggio standard, l'elevata purezza del VIM è spesso non necessaria. Una fornace convenzionale ad aria è una soluzione molto più conveniente per questi gradi comuni.

Fare la scelta giusta per la tua applicazione

La tua decisione di utilizzare una fornace VIM dovrebbe essere guidata interamente dai requisiti di utilizzo finale della lega di acciaio inossidabile.

- Se la tua priorità è l'acciaio inossidabile ad alte prestazioni per applicazioni critiche: La purezza, la precisione chimica e le proprietà meccaniche migliorate offerte da una fornace VIM sono essenziali.

- Se la tua priorità è la produzione di acciaio inossidabile di grado standard per uso generale: Una fornace convenzionale a induzione ad aria o ad arco elettrico è la soluzione più pratica ed economica.

- Se la tua priorità è la ricerca e lo sviluppo di nuove leghe: L'ambiente altamente controllato di una fornace VIM fornisce la piattaforma ideale per la sperimentazione precisa.

In definitiva, scegliere una fornace VIM è una decisione strategica per dare priorità alla qualità e alle prestazioni finali del materiale rispetto al costo iniziale di produzione.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Capacità di fusione | Raggiunge facilmente le temperature richieste per la fusione dell'acciaio inossidabile. |

| Vantaggio principale | L'ambiente di vuoto previene l'ossidazione e rimuove le impurità. |

| Vantaggi | Purezza superiore, proprietà meccaniche migliorate, controllo preciso della lega. |

| Applicazioni ideali | Aerospaziale, impianti medici, valvole industriali e R&S. |

| Limitazioni | Costo e complessità maggiori; non necessario per i gradi standard. |

Porta la tua produzione di acciaio inossidabile a un livello superiore con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni VIM personalizzati, forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le vostre esigenze sperimentali uniche per leghe di elevata purezza. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e fornire risultati superiori per applicazioni critiche!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono i due tipi di forni a induzione? Spiegazione del forno a canale rispetto al forno senza nucleo

- Qual è il ruolo primario di un forno VIM nella produzione di acciaio T91? Garantire leghe ultra-pure resistenti al calore

- Quali sono i principali vantaggi dell'utilizzo di un forno a induzione per la fusione dei metalli? Sblocca efficienza e qualità superiori

- Qual è la funzione principale di un forno a induzione ad alta frequenza nella preparazione di desolforanti pre-fusi?

- In che modo un sistema di riscaldamento a induzione ad alta frequenza contribuisce alla tempra superficiale dell'acciaio? Migliorare la resistenza all'usura

- Perché è necessaria la purga con gas argon ad alta purezza durante la fusione di leghe ad alta entropia? Garantire l'integrità della lega

- Quali componenti compongono un forno di fusione a induzione sotto vuoto? Scopri i sistemi chiave per la fusione di metalli puri

- Perché operare in un ambiente sottovuoto è importante per la fusione di alcune leghe metalliche? Ottenere purezza e prestazioni superiori