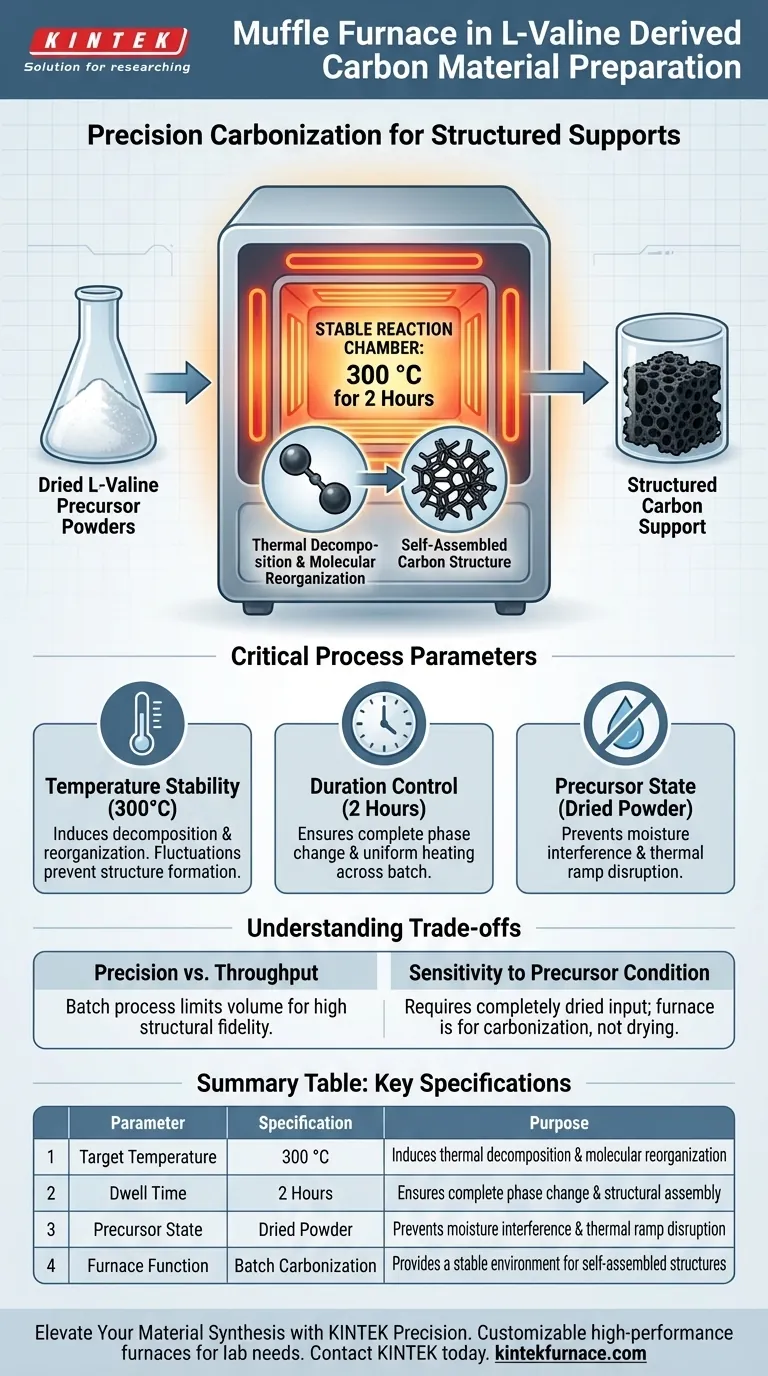

Nella preparazione di materiali carboniosi derivati dalla L-valina, un forno a muffola funge da camera di reazione critica per una carbonizzazione controllata. Viene utilizzato specificamente per sottoporre le polveri precursori di L-valina essiccate a una temperatura stabile di 300 °C per una durata di 2 ore. Questo preciso trattamento termico guida la decomposizione termica delle molecole di amminoacidi, convertendole in un supporto di carbonio in polvere con una struttura specifica e auto-assemblata.

Il forno a muffola non è semplicemente un elemento riscaldante; agisce come un recipiente stabilizzante che consente la riorganizzazione molecolare uniforme della L-valina in carbonio strutturato senza combustione incontrollata.

La Meccanica della Trasformazione

Decomposizione Termica

La funzione principale del forno a muffola in questo contesto è indurre la decomposizione termica.

Aumentando la temperatura a 300 °C, il forno fornisce l'energia necessaria per rompere i legami organici all'interno dell'amminoacido L-valina.

Questo processo rimuove i componenti volatili, lasciando uno scheletro ricco di carbonio.

Riorganizzazione Molecolare

Oltre alla semplice carbonizzazione, l'ambiente del forno facilita un cambiamento strutturale specifico.

Il contesto metallurgico supplementare suggerisce che questi ambienti ad alta temperatura consentono cambiamenti a livello molecolare.

Nel caso della L-valina, il tempo di mantenimento specifico di 2 ore consente al materiale di formare una struttura auto-assemblata, risultando in un supporto di carbonio in polvere funzionale piuttosto che in cenere amorfa.

Parametri Critici del Processo

Stabilità della Temperatura

Il successo dipende interamente dal mantenimento di un ambiente fisso.

Il forno deve mantenere la temperatura specificamente a 300 °C.

Le fluttuazioni di questa temperatura potrebbero portare a una carbonizzazione incompleta o alla distruzione dell'architettura auto-assemblata desiderata.

Controllo della Durata

La cinetica di reazione per questa specifica trasformazione richiede tempo per stabilizzarsi.

Il protocollo richiede un periodo rigorosamente monitorato di 2 ore.

Questa durata assicura che il calore penetri uniformemente nella polvere essiccata, garantendo che l'intero lotto subisca il necessario cambiamento di fase.

Comprendere i Compromessi

Precisione vs. Produttività

I forni a muffola operano generalmente come unità di processo batch.

Sebbene offrano un eccellente controllo atmosferico e stabilità della temperatura, limitano il volume di L-valina che può essere processato continuamente.

Devi accettare una produttività inferiore per ottenere l'elevata fedeltà strutturale richiesta per questo materiale carbonioso.

Sensibilità alla Condizione del Precursore

Il processo si basa sull'input di polveri precursori di L-valina essiccate.

Il forno a muffola è progettato per la carbonizzazione, non per l'essiccazione iniziale.

L'introduzione di umidità nel forno a 300 °C può alterare il profilo termico e interrompere la formazione della struttura auto-assemblata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi riuscita di materiali carboniosi dalla L-valina, devi aderire a rigorosi controlli dei parametri.

- Se il tuo obiettivo principale è l'Integrità Strutturale: calibra rigorosamente il forno a 300 °C, poiché le deviazioni impediranno la formazione della specifica struttura di supporto auto-assemblata.

- Se il tuo obiettivo principale è l'Uniformità del Materiale: assicurati che la polvere precursore sia completamente essiccata prima dell'inserimento per garantire una decomposizione termica uniforme durante il ciclo di 2 ore.

Padroneggiare l'uso del forno a muffola in questa applicazione richiede di vederlo come uno strumento di assemblaggio molecolare, non solo come una fonte di calore.

Tabella Riassuntiva:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Temperatura Obiettivo | 300 °C | Induce la decomposizione termica e la riorganizzazione molecolare |

| Tempo di Mantenimento | 2 Ore | Garantisce il completo cambiamento di fase e l'assemblaggio strutturale |

| Stato del Precursore | Polvere Essiccata | Previene l'interferenza dell'umidità e l'interruzione del profilo termico |

| Funzione del Forno | Carbonizzazione Batch | Fornisce un ambiente stabile per le strutture auto-assemblate |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere la delicata riorganizzazione molecolare della L-valina in supporti di carbonio avanzati richiede assoluta stabilità termica. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia scalando la produzione batch o perfezionando i protocolli di carbonizzazione, i nostri forni forniscono l'accuratezza che la tua ricerca richiede.

Pronto a ottimizzare la tua preparazione di materiali carboniosi? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Parameswari R. Nithiasri, B. Karthikeyan. Novel self-assembled valine-derived carbon-supported Ag@ZnO optical materials for enhanced photodegradation and anti-bacterial activity. DOI: 10.1039/d5na00427f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come avviene il trasferimento di calore in un forno a muffola? Padroneggia l'efficiente elaborazione termica

- Quale compito svolge un forno a resistenza a scatola ad alta temperatura nella preparazione di Mg(Al1-xCrx)2O4? Calcinazione della polvere master

- Perché utilizzare un forno a resistenza a scatola ad alta temperatura per la sinterizzazione di Ca2.5Ag0.3Sm0.2Co4O9? Garantire purezza di fase e allineamento

- Quali misure di sicurezza elettrica sono richieste per un forno a muffola? Passaggi essenziali per prevenire scosse elettriche e incendi

- Perché è necessario un forno di laboratorio ad alta temperatura per i catalizzatori decatungstato eterogenei? Garantire la fissazione strutturale

- Quali sono i diversi tipi di controllo per i forni a muffola? Scegliere il sistema giusto per precisione ed efficienza

- Come viene controllata la temperatura in un forno a muffola? Padroneggiare il riscaldamento di precisione per il tuo laboratorio

- Quali attrezzature antincendio dovrebbero essere disponibili quando si utilizza un forno da banco? Attrezzatura essenziale per la sicurezza del laboratorio