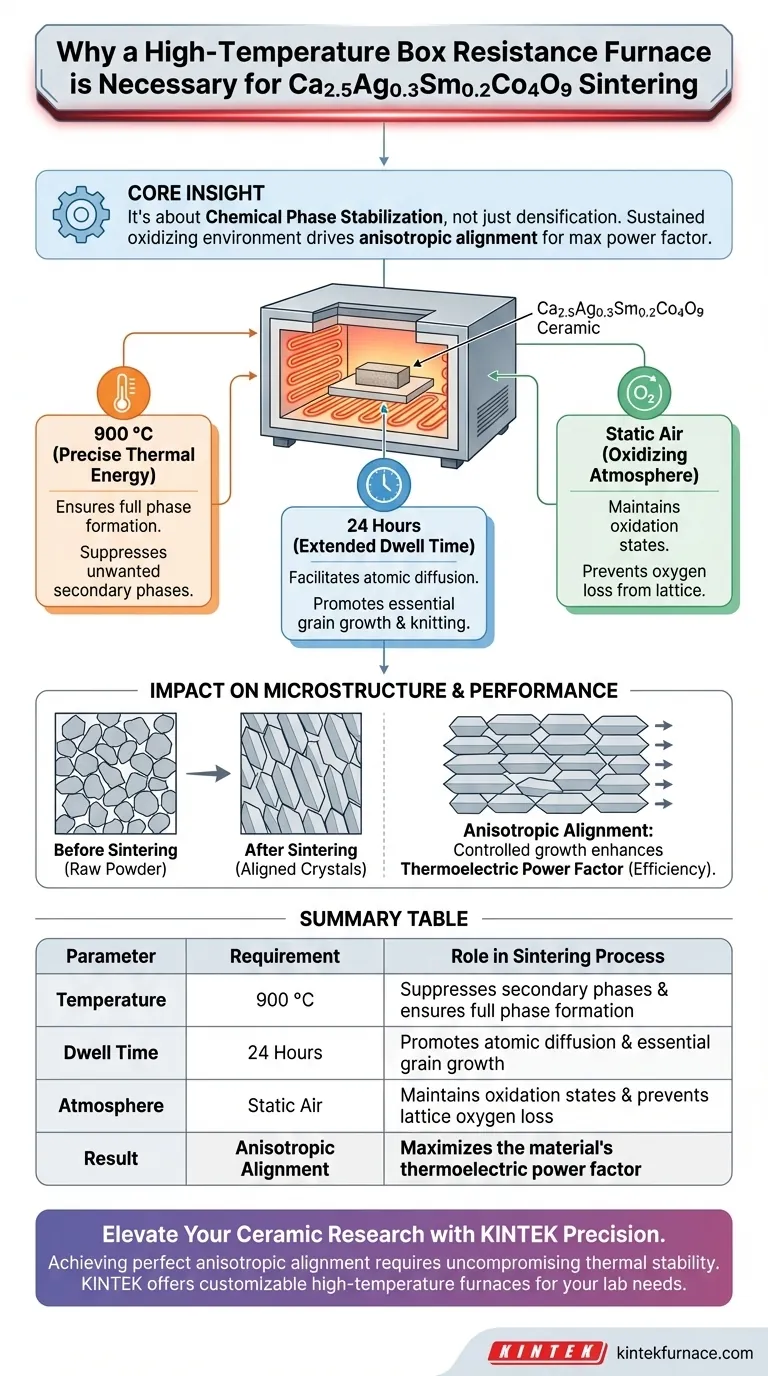

Un forno a resistenza a scatola ad alta temperatura è indispensabile per la lavorazione di ceramiche Ca2.5Ag0.3Sm0.2Co4O9 perché fornisce la stabilità termica e le condizioni atmosferiche precise necessarie per stabilizzare la sua complessa struttura cristallina. Nello specifico, questa apparecchiatura consente un trattamento termico prolungato (tipicamente 24 ore) a 900 °C in aria statica, che è la soglia esatta necessaria per sopprimere le fasi secondarie e promuovere la crescita essenziale dei grani.

Concetto chiave: La sinterizzazione di questa specifica ceramica non riguarda solo la densificazione; riguarda la stabilizzazione della fase chimica. Il forno fornisce un ambiente ossidante sostenuto che guida l'allineamento cristallino anisotropo necessario per massimizzare il fattore di potenza termoelettrica del materiale.

Il Ruolo della Stabilità Termica nella Formazione di Fase

Ottenere la Purezza di Fase

La sintesi di Ca2.5Ag0.3Sm0.2Co4O9 coinvolge una complessa reazione allo stato solido. Un processo standard a fuoco rapido è insufficiente per integrare i droganti di argento (Ag) e samario (Sm) nella struttura reticolare.

Il forno a resistenza a scatola mantiene una temperatura rigorosa di 900 °C. Questa specifica energia termica è necessaria per garantire la completa formazione di fase e sopprimere efficacemente la creazione di fasi secondarie indesiderate che degraderebbero le prestazioni.

Promuovere la Crescita dei Grani

Il tempo è critico quanto la temperatura in questo processo. Il forno consente un tempo di permanenza prolungato, spesso fino a 24 ore.

Questa durata estesa facilita la diffusione atomica. Permette ai grani microscopici all'interno della ceramica di crescere e unirsi, riducendo i confini che diffondono gli elettroni e ostacolano le prestazioni.

Impatto sulla Microstruttura e sulle Prestazioni

Indurre l'Allineamento Anisotropo

Per i materiali termoelettrici come le ceramiche Ca-Co-O, la direzione dei cristalli è importante. Le proprietà sono anisotrope, il che significa che funzionano meglio in una direzione rispetto a un'altra.

L'ambiente controllato del forno a scatola incoraggia i cristalli ad allinearsi in un orientamento specifico durante la crescita. Questo allineamento migliora significativamente il fattore di potenza termoelettrica, che è la misura principale dell'efficienza del materiale.

L'Importanza dell'Aria Statica

A differenza dei forni sottovuoto o delle atmosfere riducenti, un forno a resistenza a scatola opera tipicamente con aria statica.

Questo ambiente ricco di ossigeno è vitale per le ceramiche ossidate. Assicura che il cobalto e altri ioni metallici rimangano nei loro corretti stati di ossidazione, impedendo al materiale di degradarsi o perdere ossigeno dalla sua struttura reticolare.

Comprendere i Compromessi

Durata del Processo vs. Efficienza

La necessità di un ciclo di trattamento termico di 24 ore crea un collo di bottiglia nella produttività produttiva. Sebbene essenziale per l'alta qualità, questo lungo tempo di permanenza aumenta il consumo energetico e limita la velocità di produzione.

Limitazioni dell'Atmosfera

Mentre l'aria statica è ideale per questa specifica composizione, un forno a scatola standard non è in grado di eliminare attivamente i sottoprodotti se le materie prime contengono leganti organici significativi.

Se il "corpo verde" (ceramica non sinterizzata) contiene alti livelli di leganti, l'aria statica potrebbe saturarsi di polimeri gassosi. Ciò potrebbe potenzialmente interferire con la purezza della fase ossidata finale se non gestito con una fase preliminare di burnout.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere il massimo dal tuo processo di sinterizzazione di Ca2.5Ag0.3Sm0.2Co4O9, allinea i parametri del tuo forno con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è massimizzare l'output termoelettrico: Assicurati che il forno mantenga un rigoroso tempo di permanenza di 24 ore a 900 °C per garantire un allineamento anisotropo ottimale.

- Se il tuo obiettivo principale è la purezza di fase: Verifica che lo sfiato del forno sia impostato per mantenere un ambiente di aria statica, prevenendo la riduzione degli ossidi metallici che può verificarsi in atmosfere sottovuoto o inerti.

Il forno a resistenza a scatola ad alta temperatura è il ponte che trasforma una miscela di polveri grezze in un materiale energetico funzionalmente allineato e ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Requisito | Ruolo nel Processo di Sinterizzazione |

|---|---|---|

| Temperatura | 900 °C | Sopprime le fasi secondarie e garantisce la completa formazione di fase |

| Tempo di Permanenza | 24 Ore | Promuove la diffusione atomica e la crescita essenziale dei grani |

| Atmosfera | Aria Statica | Mantiene gli stati di ossidazione e previene la perdita di ossigeno reticolare |

| Risultato | Allineamento Anisotropo | Massimizza il fattore di potenza termoelettrica del materiale |

Migliora la Tua Ricerca Ceramica con la Precisione KINTEK

Ottenere l'allineamento anisotropo perfetto nei materiali termoelettrici come Ca2.5Ag0.3Sm0.2Co4O9 richiede una stabilità termica senza compromessi. KINTEK fornisce forni a scatola e muffola ad alta temperatura leader del settore, specificamente progettati per processi di sinterizzazione a lunga permanenza.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione. Garantisci la purezza di fase e massimizza l'efficienza del tuo materiale oggi stesso.

Pronto a ottimizzare i tuoi risultati di sinterizzazione? Contatta KINTEK per una soluzione personalizzata.

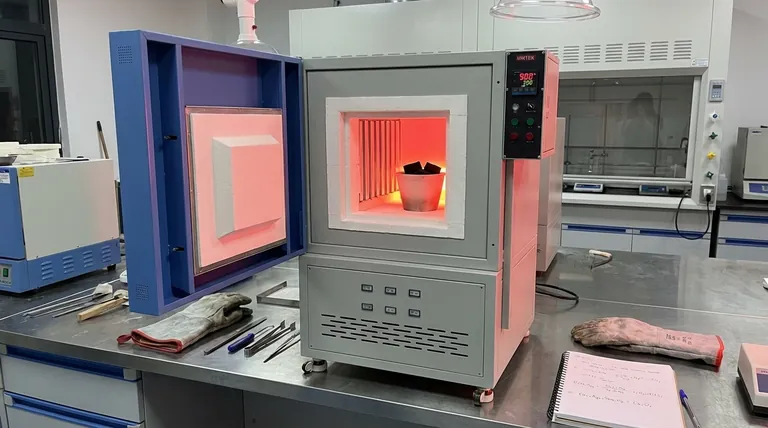

Guida Visiva

Riferimenti

- Enes Kılınç, Erdal Çelik. Sol–Gel Synthesis of Ca<sub>2.5</sub>Ag<sub>0.3</sub>Sm<sub>0.2</sub>Co<sub>4</sub>O<sub>9</sub> Semiconducting Materials for Thermoelectric Applications in Aerospace Systems. DOI: 10.1002/adem.202500571

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i principali svantaggi di una muffola? Cicli lenti, elevato consumo energetico e difficoltà di manutenzione

- Perché il controllo della velocità di riscaldamento è fondamentale per il trattamento della lega AA7050? Padroneggia l'evoluzione microstrutturale nei forni da laboratorio

- Come funziona il controllo della temperatura nei moderni forni a muffola? Ottieni una precisione ed efficienza senza pari

- Cos'è un forno a muffola digitale e quali sono le sue funzioni principali? Ottenere una lavorazione pura ad alta temperatura

- Quali misure di preparazione alle emergenze dovrebbero essere adottate per il funzionamento dei forni a muffola? Assicurare la sicurezza del laboratorio con protocolli proattivi

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Qual è l'uso della fornace a muffola in laboratorio? Ottenere calore puro e ad alta temperatura per analisi accurate

- Quali sono i fattori chiave da considerare quando si acquista un forno a muffola? Scegliere il forno giusto per il tuo laboratorio