In un forno a muffola standard, il calore viene trasferito al pezzo in lavorazione attraverso una combinazione dinamica di radiazione termica e convezione. La fonte di calore primaria – siano essi elementi elettrici o combustione a gas – riscalda l'atmosfera interna e le pareti del forno, che a loro volta trasferiscono tale energia al materiale in lavorazione. Alle alte temperature tipiche delle operazioni del forno, la radiazione è il meccanismo dominante.

Il principio fondamentale da comprendere è che, sebbene sia la convezione che la radiazione siano sempre in gioco, la loro importanza cambia drasticamente con la temperatura. Man mano che un forno si riscalda, il trasferimento di calore radiante supera rapidamente il trasferimento convettivo per diventare il metodo primario per riscaldare il materiale.

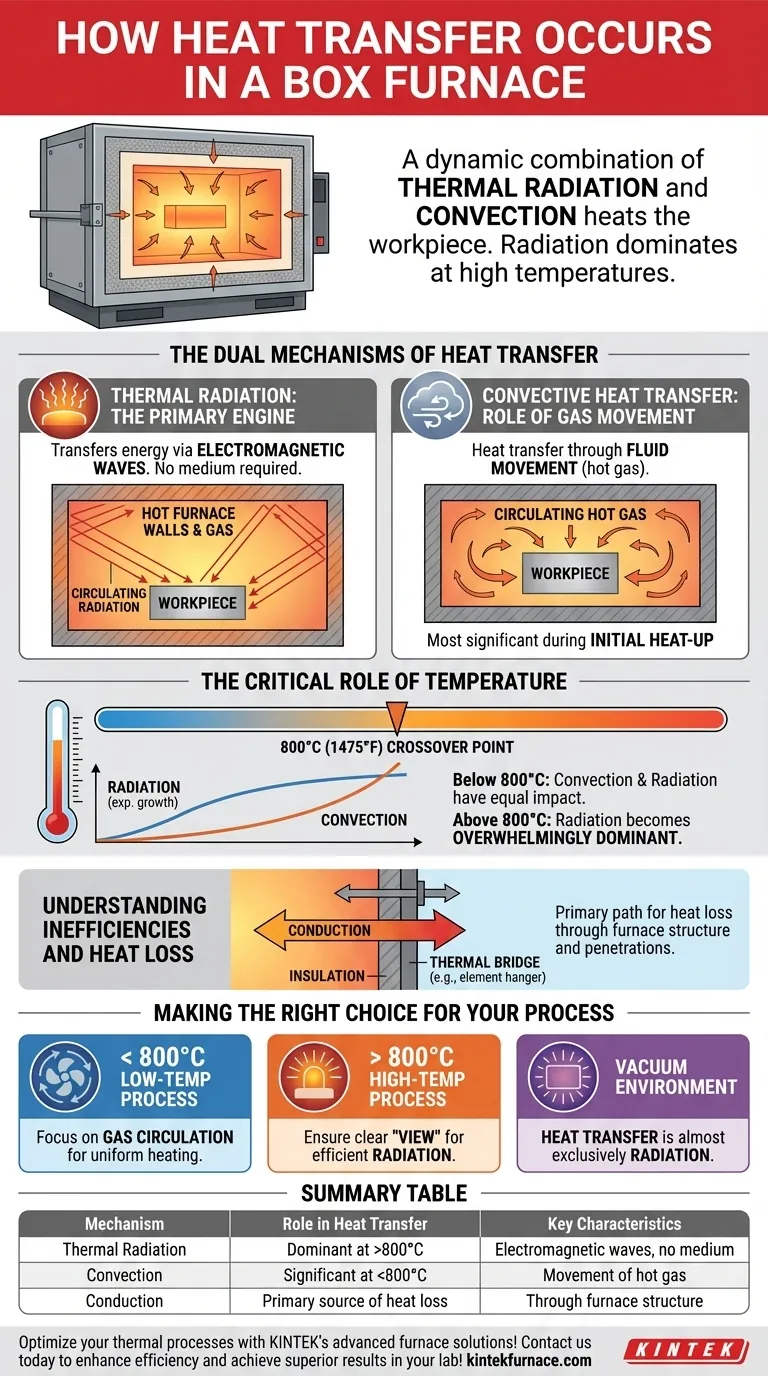

I doppi meccanismi di trasferimento del calore

Un forno a muffola non riscalda il materiale con un unico metodo. Si affida invece a due processi fisici distinti ma complementari che lavorano in tandem.

Radiazione Termica: Il Motore Primario

La radiazione termica è il trasferimento di energia tramite onde elettromagnetiche. Non richiede un mezzo, ed è per questo che si può sentire il calore di un fuoco anche a distanza.

In un forno, la radiazione avviene da due fonti principali: il gas caldo del forno (se presente) e le pareti interne calde (il rivestimento refrattario). Queste superfici irradiano calore in tutte le direzioni, colpendo il pezzo in lavorazione, altre pareti e il tetto del forno.

Il Concetto di Radiazione Circolante

Questo processo non è un semplice trasferimento unidirezionale. Quando la radiazione colpisce la superficie del pezzo in lavorazione o una parete opposta, parte dell'energia viene assorbita e parte viene riflessa.

Questa energia riflessa viaggia quindi finché non colpisce un'altra superficie, dove può essere nuovamente assorbita o riflessa. Ciò crea un effetto di "radiazione circolante", assicurando che il calore sia distribuito in tutta la camera, non solo nella linea di vista diretta degli elementi riscaldanti.

Trasferimento di Calore Convettivo: Il Ruolo del Movimento del Gas

La convezione è il trasferimento di calore attraverso il movimento di un fluido, in questo caso, il gas caldo o l'atmosfera all'interno del forno.

Man mano che il gas viene riscaldato, circola all'interno della camera, trasportando energia termica. Quando questo gas caldo entra in contatto con la superficie più fredda del pezzo in lavorazione, trasferisce direttamente il calore. Questo è più significativo durante la fase iniziale di riscaldamento.

Il Ruolo Critico della Temperatura

L'equilibrio tra radiazione e convezione non è statico; dipende interamente dalla temperatura di funzionamento del forno.

Il Punto di Incrocio

A temperature più basse, convezione e radiazione possono avere un impatto quasi uguale sul trasferimento di calore. Il movimento del gas caldo è un modo molto efficace per portare il pezzo a una temperatura iniziale.

Tuttavia, la potenza del trasferimento di calore radiante aumenta con la quarta potenza della temperatura (legge di Stefan-Boltzmann). Ciò significa che il suo effetto cresce esponenzialmente man mano che il forno si riscalda.

Quando la Radiazione Domina

Le fonti indicano un punto di incrocio intorno a 800°C (circa 1475°F). Sopra questa temperatura, il contributo del trasferimento di calore convettivo diventa significativamente meno importante, e il trasferimento di calore radiante diventa in modo schiacciante dominante.

Per processi ad alta temperatura come l'indurimento, la ricottura o la sinterizzazione, si può assumere che quasi tutto il trasferimento di calore sia guidato dalla radiazione delle pareti, del tetto e degli elementi riscaldanti.

Comprensione delle Inefficienze e della Perdita di Calore

Un forno ideale trasferirebbe il 100% del calore generato al pezzo in lavorazione. In realtà, l'energia si perde sempre nell'ambiente circostante.

Perdita di Calore Tramite Conduzione

Il percorso primario per la perdita di calore è la conduzione attraverso la struttura del forno. Il calore si muove lentamente attraverso il materiale isolante stesso e più rapidamente lungo eventuali penetrazioni.

Queste penetrazioni includono componenti strutturali come supporti per elementi, pali del focolare e aperture per termocoppie o ugelli del gas. Agiscono come ponti termici, conducendo il calore fuori dalla camera e verso il telaio del forno e l'aria ambiente.

La Sfida del Riscaldamento Non Uniforme

Una profonda comprensione di queste modalità di trasferimento del calore è fondamentale per garantire che il pezzo in lavorazione venga riscaldato in modo uniforme. Un eccessivo affidamento a un singolo meccanismo o una scarsa progettazione del forno possono portare a punti caldi e freddi, con conseguenti proprietà del materiale incoerenti, deformazioni o altri guasti del processo.

Scegliere la Giusta Soluzione per il Tuo Processo

Capire come si muove il calore nel tuo forno è la chiave per ottimizzare il tuo processo in termini di efficienza e qualità.

- Se il tuo obiettivo primario sono i processi a bassa temperatura (sotto 800°C): Presta molta attenzione alla circolazione del gas, poiché la convezione svolge un ruolo importante nel raggiungere un riscaldamento uniforme.

- Se il tuo obiettivo primario sono i processi ad alta temperatura (sopra 800°C): La tua principale preoccupazione è la radiazione. Assicurati che il pezzo in lavorazione abbia una "visuale" chiara delle pareti e degli elementi caldi per un assorbimento del calore efficiente e uniforme.

- Se stai lavorando sotto vuoto: La convezione è impossibile. Il trasferimento di calore avverrà quasi esclusivamente tramite radiazione, con una minima conduzione attraverso i punti di contatto con il focolare.

Padroneggiare questi principi ti consente di passare dalla semplice gestione di un forno al controllo vero e proprio di un processo termico.

Tabella riassuntiva:

| Meccanismo | Ruolo nel Trasferimento di Calore | Caratteristiche Chiave |

|---|---|---|

| Radiazione Termica | Dominante ad alte temperature (>800°C) | Trasferisce energia tramite onde elettromagnetiche, non richiede un mezzo |

| Convezione | Significativa a basse temperature (<800°C) | Coinvolge il movimento del gas caldo per trasferire calore |

| Conduzione | Fonte primaria di perdita di calore | Avviene attraverso la struttura del forno e le penetrazioni |

Ottimizza i tuoi processi termici con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, Tubo, Rotanti, Sottovuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una perfetta aderenza alle tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e ottenere risultati superiori nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate