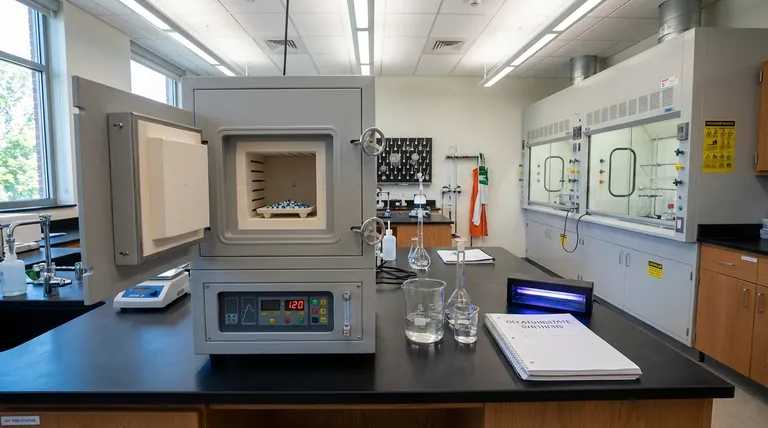

Il forno di laboratorio ad alta temperatura funge da fase di stabilizzazione definitiva nella sintesi di catalizzatori decatungstato eterogenei.

Nello specifico, questa attrezzatura viene utilizzata per sottoporre i materiali catalitici supportati a un trattamento termico a 120°C per una notte. Questo processo non serve semplicemente per l'essiccazione; è essenziale per ancorare strutturalmente gli anioni decatungstato attivi al supporto carrier, garantendo che il materiale sia sufficientemente robusto per l'uso pratico.

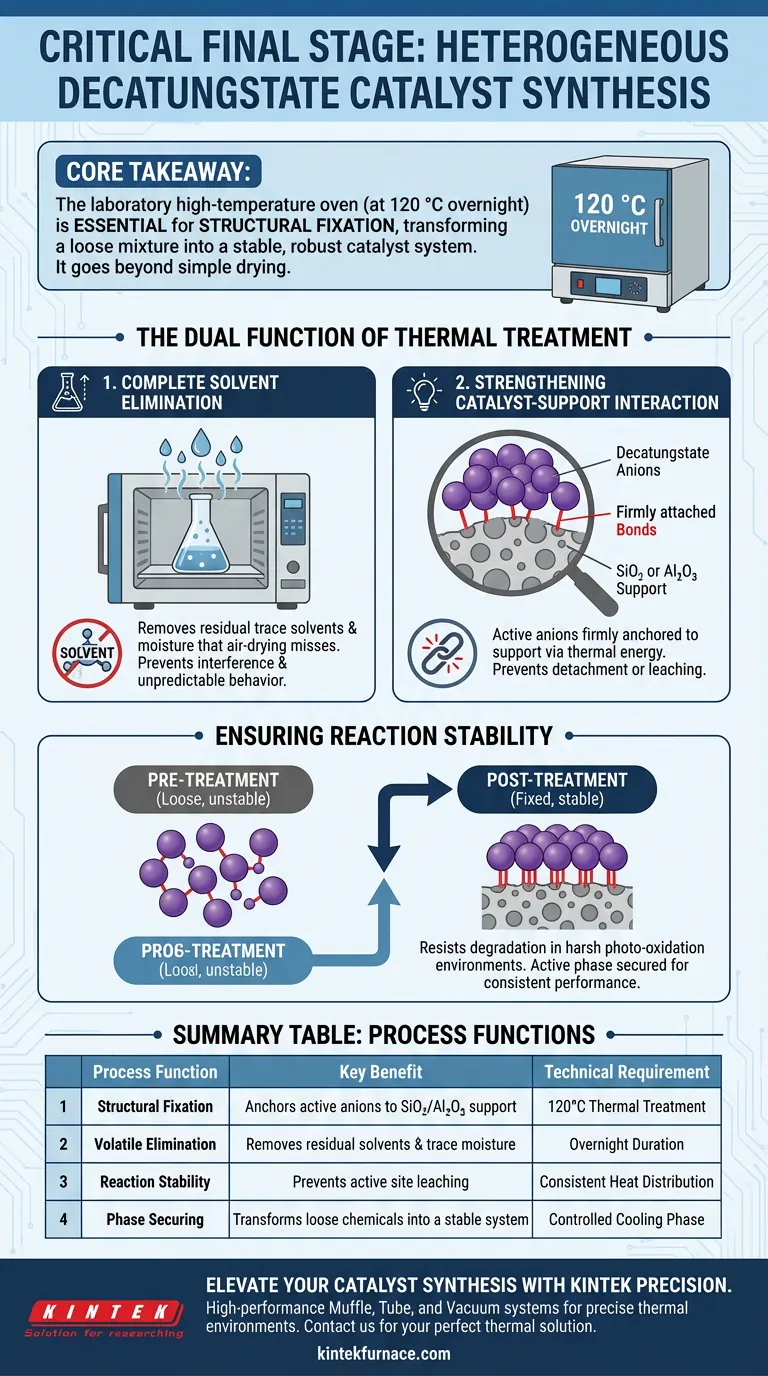

Concetto chiave Mentre l'essiccazione rimuove i liquidi indesiderati, la funzione principale di questo trattamento termico è la fissazione strutturale. Riscaldando il materiale a 120°C, si converte un'associazione sciolta di sostanze chimiche in un sistema catalitico stabile e unificato, in grado di resistere ai rigori delle reazioni di foto-ossidazione senza degradarsi.

La doppia funzione del trattamento termico

Per capire perché questo passaggio è non negoziabile, dobbiamo guardare oltre la semplice evaporazione. Il forno ad alta temperatura svolge due funzioni critiche simultanee.

Completa eliminazione del solvente

La prima e più ovvia funzione è la rimozione totale dei volatili.

Durante la fase di preparazione, i materiali catalitici sono esposti a solventi e umidità.

Il forno garantisce la rimozione dei solventi residui in tracce e dell'umidità che una semplice essiccazione all'aria potrebbe non cogliere.

L'eliminazione di queste impurità è vitale perché il solvente trattenuto può interferire con i siti attivi del catalizzatore o causare comportamenti imprevedibili durante la fase di reazione.

Rafforzamento dell'interazione catalizzatore-supporto

La ragione più profonda e critica di questo passaggio è il rafforzamento dei legami fisici e chimici.

Gli anioni decatungstato (la parte attiva del catalizzatore) devono essere saldamente attaccati alla superficie del carrier, tipicamente SiO2 (silice) o Al2O3 (allumina).

L'energia termica fornita a 120°C guida i processi di adsorbimento fisico o legame chimico.

Senza questo trattamento termico, i componenti attivi potrebbero trovarsi liberamente sulla superficie, suscettibili di staccarsi o lisciviare durante le reazioni in fase liquida.

Garantire la stabilità della reazione

L'obiettivo finale di questa fase di preparazione è garantire che il catalizzatore funzioni in modo affidabile nel tempo.

Prevenzione della degradazione

La stabilità del catalizzatore durante le successive reazioni di foto-ossidazione dipende direttamente da questo trattamento nel forno.

Gli ambienti di foto-ossidazione possono essere aggressivi. Un catalizzatore che non è stato termicamente "bloccato" in posizione potrebbe soffrire di lisciviazione dei siti attivi.

Fissaggio della fase attiva

Rinforzando il legame tra l'anione e il supporto, il forno garantisce che il catalizzatore mantenga la sua integrità.

Questo passaggio distinto trasforma i materiali precursori in un sistema eterogeneo che si comporta in modo coerente in condizioni operative.

Comprendere i compromessi

Sebbene il forno ad alta temperatura sia necessario, è importante comprendere i parametri specifici richiesti per il decatungstato rispetto ad altri metodi.

Specificità della temperatura

Per i catalizzatori decatungstato, 120°C è il punto di impostazione ottimale trovato per bilanciare la velocità di essiccazione con l'integrità strutturale.

Ciò contrasta con altre preparazioni di catalizzatori (come quelle menzionate in contesti supplementari) in cui potrebbe essere utilizzata un'essiccazione sotto vuoto a bassa temperatura (circa 40-100°C) per prevenire la migrazione dei sali metallici.

Il rischio di migrazione

Nella preparazione generale dei catalizzatori, il riscaldamento rapido può talvolta causare la migrazione dei componenti attivi sulla superficie (l'effetto "eggshell").

Tuttavia, per questa specifica sintesi di decatungstato, l'interazione con il supporto di silice o allumina richiede l'energia termica più elevata di 120°C per solidificare efficacemente il legame, piuttosto che semplicemente evaporare delicatamente il solvente.

Fare la scelta giusta per il tuo obiettivo

Quando finalizzi il tuo protocollo di preparazione del catalizzatore, considera questi obiettivi specifici:

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che il forno sia impostato rigorosamente a 120°C e che la durata sia sufficiente (una notte) per massimizzare il legame tra il decatungstato e il supporto SiO2/Al2O3.

- Se il tuo obiettivo principale è la riproducibilità: controlla rigorosamente la fase di raffreddamento dopo il trattamento nel forno per prevenire il riassorbimento dell'umidità atmosferica prima che il catalizzatore venga conservato o utilizzato.

Il forno ad alta temperatura trasforma il tuo materiale da una semplice miscela di componenti in uno strumento unificato e stabile pronto per complesse trasformazioni chimiche.

Tabella riassuntiva:

| Funzione del processo | Beneficio chiave | Requisito tecnico |

|---|---|---|

| Fissazione strutturale | Ancora gli anioni attivi al supporto SiO2/Al2O3 | Trattamento termico a 120°C |

| Eliminazione dei volatili | Rimuove solventi residui e tracce di umidità | Durata di una notte |

| Stabilità della reazione | Previene la lisciviazione dei siti attivi durante l'ossidazione | Distribuzione uniforme del calore |

| Fissaggio della fase | Trasforma sostanze chimiche sciolte in un sistema stabile | Fase di raffreddamento controllata |

Eleva la tua sintesi catalitica con la precisione KINTEK

I catalizzatori eterogenei ad alte prestazioni richiedono ambienti termici precisi per garantire stabilità a lungo termine e integrità strutturale. Supportato da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo e sottovuoto ad alte prestazioni, tutti personalizzabili per soddisfare le esigenze uniche di alta temperatura del tuo laboratorio.

Sia che tu stia preparando catalizzatori decatungstato o materiali CVD avanzati, la nostra attrezzatura fornisce il riscaldamento uniforme necessario per legami critici ed eliminazione dei solventi. Non compromettere la tua ricerca: contattaci oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Julia Ong, J. C. Scaiano. Comparison of Composite Materials Designed to Optimize Heterogeneous Decatungstate Oxidative Photocatalysis. DOI: 10.3390/molecules30173597

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché viene utilizzato un forno a muffola per determinare il contenuto di ceneri del biochar? Padroneggia l'analisi della purezza del tuo materiale

- Qual è la funzione principale di un forno a scatola industriale? Trattamento termico dell'acciaio per molle 60Si2CrV

- Quali sono le funzioni principali di un forno a muffola nel processo di ricottura dei film di SnO2? Ottimizza le prestazioni del tuo TCO

- Perché viene utilizzato un forno da laboratorio con un recipiente aperto in quarzo per i punti quantici di tipo CD2? Sintesi Termica Precisa

- Come è progettato il forno a muffola per garantire un riscaldamento uniforme e sicuro? Scopri la sua ingegneria di precisione

- Quali sono le principali applicazioni industriali di un forno a muffola? Sblocca il riscaldamento di precisione per il tuo settore

- Perché sono necessari forni di essiccazione e forni di calcinazione per AuNP su STFO? Ottimizza l'attivazione del tuo catalizzatore

- Come fa un forno a muffola industriale a facilitare l'attivazione chimica dell'argilla? Sbloccare zeoliti ad alte prestazioni