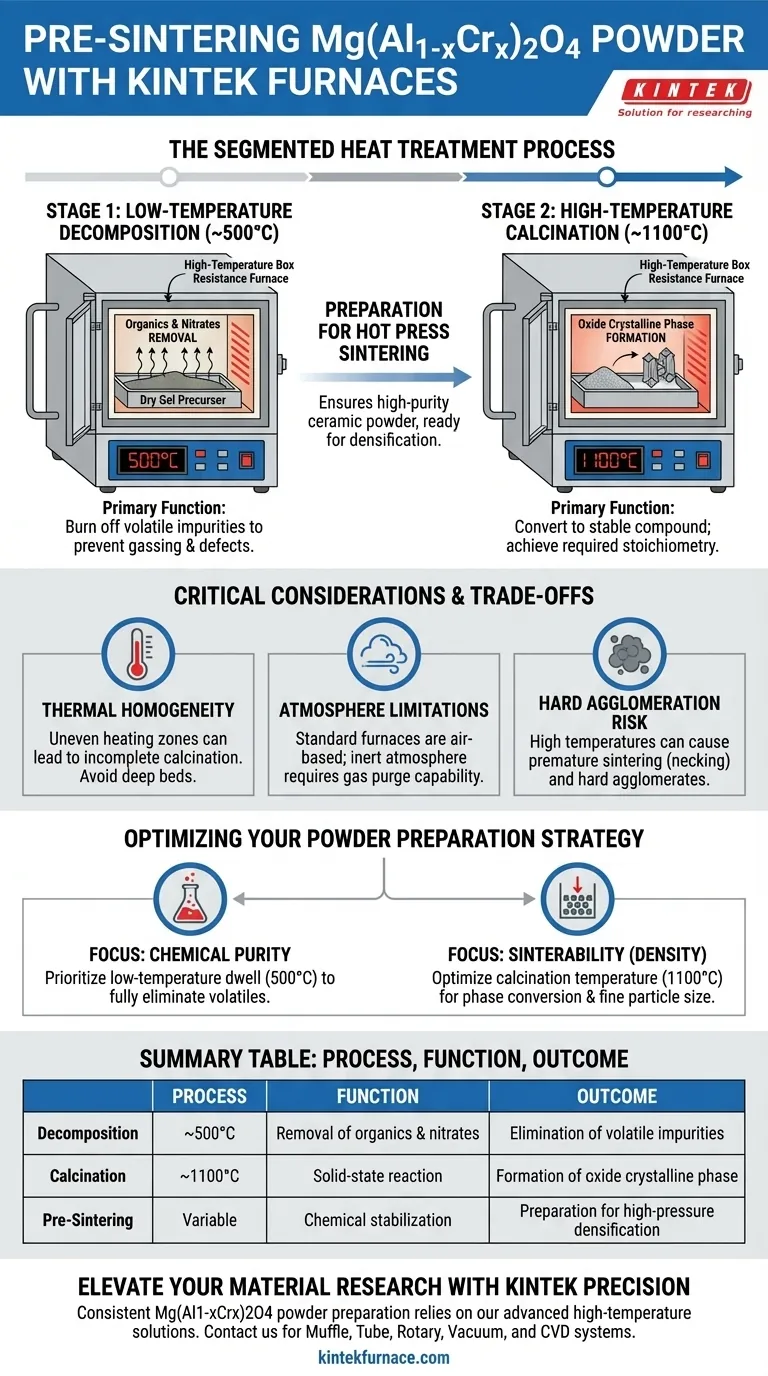

Durante la fase di pre-sinterizzazione della preparazione della polvere di Mg(Al1-xCrx)2O4, il forno a resistenza a scatola ad alta temperatura esegue un trattamento termico preciso e segmentato. La sua funzione principale è trasformare il precursore grezzo "gel secco" in una polvere ceramica stabile e ad alta purezza attraverso un processo termico in due fasi: prima mantenendo a temperature più basse (ad esempio, 500°C) per decomporre le impurità organiche, e poi aumentando fino ad alte temperature (ad esempio, 1100°C) per cristallizzare la fase ossidica finale.

Concetto chiave Il forno non serve solo come riscaldatore, ma come reattore chimico che purifica e stabilizza il materiale. Il suo ruolo è eliminare completamente i componenti volatili (organici e nitrati) e stabilire la corretta struttura cristallina, garantendo che la polvere sia chimicamente pronta per i successivi processi di densificazione ad alta pressione.

La meccanica del processo segmentato

La fase di "pre-sinterizzazione" o preparazione della polvere è distinta dalla densificazione finale. Si concentra sulla conversione chimica piuttosto che sulla formazione fisica della forma. Il forno a scatola (forno muffola) ottiene questo attraverso due distinti plateau termici.

Fase 1: Decomposizione a bassa temperatura

Il primo compito è la rimozione dei sottoprodotti chimici rimasti dalla sintesi del precursore. Il forno mantiene il materiale a una temperatura moderata, tipicamente intorno ai 500°C.

In questa fase, il calore guida la decomposizione di organici e nitrati intrappolati nel gel secco. Questo passaggio è critico; se questi volatili non vengono rimossi qui, causeranno degasaggio e difetti strutturali durante la sinterizzazione finale ad alta temperatura.

Fase 2: Calcinazione ad alta temperatura

Una volta bruciate le impurità, il forno aumenta significativamente la temperatura, raggiungendo spesso i 1100°C.

Questa è la fase di calcinazione. L'energia termica innesca una reazione allo stato solido che converte il materiale precursore amorfo o intermedio in una fase cristallina ossidica definita. Ciò garantisce che la polvere raggiunga la specifica stechiometria chimica richiesta per il composto Mg(Al1-xCrx)2O4.

Preparazione per la sinterizzazione a pressa calda

L'output di questo ciclo del forno è una polvere ceramica ad alta purezza. Completando la trasformazione di fase e l'eliminazione dei volatili *prima* che il materiale entri in una pressa calda, il forno assicura che la fase di sinterizzazione finale possa concentrarsi esclusivamente sulla densificazione e sulla crescita dei grani senza l'interferenza di degasaggio chimico.

Considerazioni critiche e compromessi

Sebbene il forno a resistenza a scatola sia lo strumento standard per questo compito, la comprensione dei suoi limiti è essenziale per risultati coerenti.

Omogeneità termica

I forni a scatola si basano sul riscaldamento radiante dagli elementi resistivi. Una insidia comune sono le zone di riscaldamento non uniformi all'interno della camera.

Se il letto di polvere è troppo profondo o posizionato vicino alla porta, parti del lotto potrebbero non raggiungere i 1100°C target. Ciò si traduce in una "calcinazione incompleta", lasciando fasi instabili che degraderanno le prestazioni del pezzo ceramico finale.

Limitazioni dell'atmosfera

I forni muffola standard operano tipicamente a pressione atmosferica (aria).

Per le ceramiche ossidiche come Mg(Al1-xCrx)2O4, questo è generalmente benefico in quanto favorisce l'ossidazione. Tuttavia, se la tua specifica formulazione di drogaggio richiede un'atmosfera inerte per prevenire l'ossidazione di specifici metalli di transizione, un forno a scatola standard potrebbe fungere da fonte di contaminazione a meno che non sia dotato di capacità di spurgo di gas.

Il rischio di agglomerazione dura

Le alte temperature di calcinazione (1100°C) migliorano la purezza ma possono portare a grossolanità.

Se la temperatura viene mantenuta troppo a lungo o supera il limite, le particelle di polvere possono iniziare a sinterizzare prematuramente (formando colli) in agglomerati duri. Questi agglomerati sono difficili da rompere e possono creare vuoti nel prodotto finale pressato a caldo.

Ottimizzare la tua strategia di preparazione della polvere

Per garantire la polvere di Mg(Al1-xCrx)2O4 della massima qualità, adatta l'uso del tuo forno ai tuoi vincoli specifici.

- Se la tua priorità principale è la purezza chimica: Dai priorità al tempo di permanenza a bassa temperatura (500°C). Assicurati che la permanenza sia sufficientemente lunga per bruciare completamente tutti i nitrati e gli organici per prevenire il rigonfiamento successivo.

- Se la tua priorità principale è la sinterizzabilità (densità): Ottimizza attentamente la temperatura di calcinazione (1100°C). Punta alla temperatura più bassa che raggiunge la completa conversione di fase per mantenere la dimensione delle particelle fine e reattiva.

Il successo sta nel trattare questa corsa del forno come un preciso passaggio di sintesi chimica, non solo come un processo di essiccazione.

Tabella riassuntiva:

| Fase del processo | Temperatura | Funzione principale | Risultato chiave |

|---|---|---|---|

| Decomposizione | ~500°C | Rimozione di organici e nitrati | Eliminazione delle impurità volatili |

| Calcinazione | ~1100°C | Reazione allo stato solido | Formazione della fase cristallina ossidica |

| Pre-sinterizzazione | Variabile | Stabilizzazione chimica | Preparazione per la densificazione ad alta pressione |

Eleva la tua ricerca sui materiali con la precisione KINTEK

La coerenza nella preparazione della polvere di Mg(Al1-xCrx)2O4 dipende dalla precisione termica e dall'affidabilità della tua attrezzatura. KINTEK fornisce soluzioni ad alta temperatura leader del settore, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per fornire il riscaldamento uniforme richiesto per complessi processi di calcinazione e sinterizzazione.

Supportati da R&S esperta e produzione avanzata, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di sintesi chimica e scienza dei materiali. Assicurati che la tua ricerca raggiunga la massima purezza e una densificazione ottimale: Contatta KINTEK oggi stesso per una soluzione di forno personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione principale di un forno a esplosione da laboratorio durante la devolatilizzazione della polvere di argilla? Proteggere il tuo materiale.

- Quale ruolo svolge un forno da laboratorio nella stabilizzazione delle nanofibre di lignina? Sblocca il reticolazione termica di precisione

- Come vengono utilizzati i forni a muffola programmabili nei test sui materiali solari? Garantire la durabilità nei sistemi CST ad alta temperatura

- Qual è il ruolo primario di una muffola nella calcinazione del catalizzatore DPC/RuPt? Raggiungere una precisione di 800 °C

- Qual è la funzione specifica di un forno a muffola nella produzione di biochar da paglia di riso? Spiegazione dei ruoli chiave della pirolisi

- Quali sono i componenti chiave di un forno a muffola? Scopri le parti fondamentali per un controllo preciso delle alte temperature

- Come un forno a scatola ad alta temperatura da laboratorio aiuta a valutare la resistenza al fuoco del calcestruzzo? | KINTEK

- Quali sono le applicazioni dei forni a batch? Ottieni una lavorazione termica precisa per i tuoi materiali unici