Il controllo termico di precisione è la pietra angolare della sintesi di materiali di grado elettronico. Le attrezzature di trattamento termico ad alte prestazioni sono essenziali per la calcinazione a 900°C perché creano il campo di temperatura rigorosamente stabile e uniforme richiesto per complesse conversioni chimiche. Senza questa precisione, è impossibile garantire i processi completi di ossidazione e decomposizione necessari per raggiungere gli elevati standard di purezza dell'ossido di rame di grado elettronico.

Ottenere ossido di rame di grado elettronico richiede più che raggiungere i 900°C; richiede un ambiente termico impeccabile. Le attrezzature ad alte prestazioni garantiscono l'uniformità necessaria per eliminare le impurità, perfezionare la struttura cristallina e garantire livelli di purezza superiori al 99,20%.

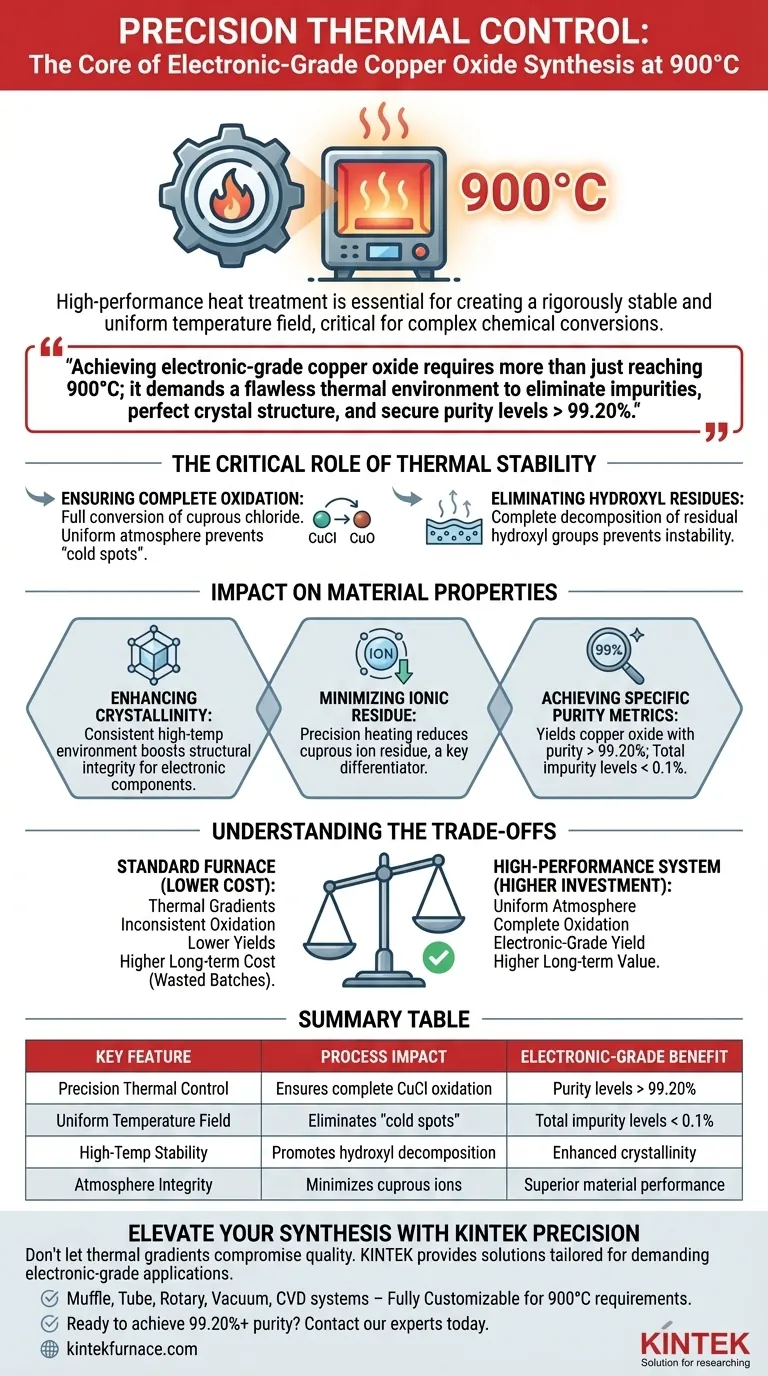

Il Ruolo Critico della Stabilità Termica

Garantire l'Ossidazione Completa

L'obiettivo chimico primario a 900°C è la conversione completa dei precursori in ossido di rame.

Le attrezzature ad alte prestazioni garantiscono che il cloruro rameoso sia completamente ossidato. Un'atmosfera uniforme impedisce "punti freddi" che altrimenti lascerebbero materiale non reagito nel lotto.

Eliminare i Residui Idrossilici

Oltre all'ossidazione, il processo deve rimuovere le impurità volatili.

L'attrezzatura promuove la completa decomposizione dei gruppi idrossilici residui. Questo è fondamentale per prevenire l'instabilità chimica nell'applicazione finale.

Impatto sulle Proprietà del Materiale

Migliorare la Cristallinità

La stabilità del campo di temperatura influenza direttamente la struttura fisica del materiale.

Un ambiente ad alta temperatura costante migliora significativamente la cristallinità del prodotto. Questa integrità strutturale è vitale per le prestazioni dell'ossido di rame nei componenti elettronici.

Minimizzare i Residui Ionici

Il riscaldamento di precisione consente un controllo rigoroso delle impurità ioniche.

Il processo riduce specificamente il residuo di ioni rameosi. Questa riduzione è la chiave di differenziazione tra rame industriale standard e materiale di grado elettronico.

Raggiungere Metriche di Purezza Specifiche

L'output finale dell'uso di attrezzature ad alte prestazioni è la qualità quantificabile.

Questo processo produce ossido di rame con una purezza superiore al 99,20%. Inoltre, garantisce che i livelli totali di impurità siano mantenuti al di sotto dello 0,1%, soddisfacendo rigorosi standard elettronici.

Comprendere i Compromessi

Costo dell'Attrezzatura vs. Valore del Prodotto

I sistemi di trattamento termico ad alte prestazioni rappresentano un investimento di capitale significativo rispetto ai forni industriali standard.

Tuttavia, fare affidamento su attrezzature di qualità inferiore introduce gradienti termici. Ciò porta a un'ossidazione incoerente e a rese inferiori di materiale di grado elettronico, che possono essere più costose a lungo termine a causa di lotti sprecati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la corretta strategia di elaborazione, allinea le capacità della tua attrezzatura con i tuoi specifici requisiti di purezza:

- Se il tuo obiettivo principale è massimizzare la purezza: Assicurati che la tua attrezzatura fornisca un'atmosfera uniforme per garantire che il cloruro rameoso sia completamente ossidato e che i livelli di impurità rimangano al di sotto dello 0,1%.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità alla stabilità termica a 900°C per guidare la decomposizione dei gruppi idrossilici e massimizzare la cristallinità del prodotto.

Il trattamento termico di precisione non è semplicemente una fase di produzione; è il fattore determinante che eleva l'ossido di rame da una materia prima a un componente elettronico di alto valore.

Tabella Riassuntiva:

| Caratteristica Chiave | Impatto sul Processo | Beneficio di Grado Elettronico |

|---|---|---|

| Controllo Termico di Precisione | Garantisce la completa ossidazione del cloruro rameoso | Livelli di purezza superiori al 99,20% |

| Campo di Temperatura Uniforme | Elimina i "punti freddi" e il materiale non reagito | Livelli totali di impurità < 0,1% |

| Stabilità ad Alta Temperatura | Promuove la completa decomposizione dei gruppi idrossilici | Cristallinità del prodotto migliorata |

| Integrità dell'Atmosfera | Minimizza gli ioni rameosi residui | Prestazioni superiori del materiale |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Non lasciare che i gradienti termici compromettano la qualità del tuo prodotto. Noi di KINTEK siamo specializzati nel fornire soluzioni di trattamento termico ad alte prestazioni su misura per le applicazioni di grado elettronico più esigenti. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di calcinazione a 900°C.

Pronto a raggiungere costantemente una purezza del 99,20%+? Contatta oggi i nostri esperti tecnici per progettare un ambiente termico che garantisca stabilità, uniformità ed eccellenza per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- Dengliang He, Shishan Xue. Integrated Alkali Gradient pH Control Purification of Acidic Copper-Containing Etching Waste Solution and Cu2(OH)3Cl Conversion-Calcination Process for High-Purity CuO. DOI: 10.3390/pr13092807

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione principale dei forni di ossidazione multistadio? Stabilizzazione della fibra di carbonio ad alta resistenza

- Qual è l'effetto dei 750°C - 950°C sul carbone attivo? Ottimizzare la struttura dei pori e l'area superficiale

- In che modo un forno ad essiccazione a spruzzo influisce sulla preparazione dei precursori BN-C? Ottimizzare la stabilità strutturale e l'omogeneità

- Perché i sottili fogli di ferro vengono posti con i campioni di pellet di minerale di ferro? Garantire l'accuratezza dei dati negli esperimenti di rammollimento sotto carico

- Come influisce la calcinazione in forno sulla morfologia microscopica dei catalizzatori a base di caolino? Aumentare l'area superficiale e la porosità

- Come influisce l'estensione della durata della fase a temperatura costante elevata sulla crescita dei grani di ferro? Massimizzare l'estrazione di zinco

- Perché un bagno di olio siliconico è preferito per l'invecchiamento T5 delle leghe di magnesio HPDC? Precisione del calore per la massima resistenza

- Che ruolo gioca la stabilità termica nella valutazione dei catalizzatori? Garantire la durata dopo la sintesi ad alta temperatura