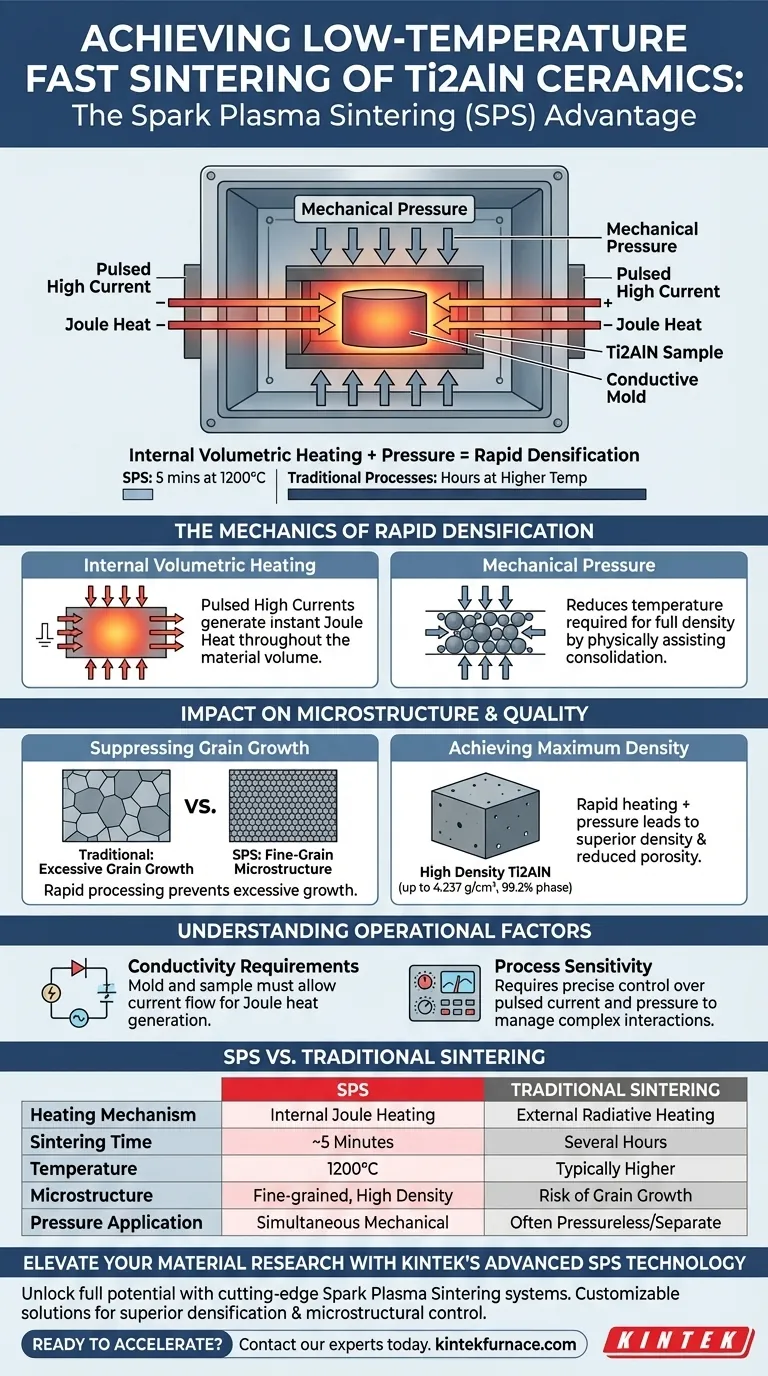

Il sistema di sinterizzazione a plasma a scintilla (SPS) ottiene una sinterizzazione rapida a bassa temperatura generando calore internamente anziché applicarlo esternamente. Passando una corrente pulsata elevata direttamente attraverso lo stampo e il campione di Ti2AlN, applicando contemporaneamente pressione meccanica, il sistema utilizza il riscaldamento Joule per ottenere rapidi tassi di riscaldamento. Questo meccanismo unico consente alle ceramiche Ti2AlN di completare la densificazione dopo aver mantenuto a soli 1200°C per cinque minuti, una soglia significativamente inferiore e più rapida rispetto ai processi tradizionali.

Il vantaggio principale dell'SPS risiede nel suo passaggio dal riscaldamento radiativo esterno al riscaldamento volumetrico interno combinato con la pressione. Ciò consente la sintesi di ceramiche Ti2AlN ad alta densità con un contenuto di fase ottimale, riducendo drasticamente il budget termico richiesto per la lavorazione.

La meccanica della densificazione rapida

Riscaldamento volumetrico interno

A differenza dei forni di sinterizzazione convenzionali che riscaldano i campioni dall'esterno verso l'interno, l'SPS utilizza correnti pulsate elevate.

Queste correnti passano direttamente attraverso lo stampo conduttivo e il campione in polvere stesso. Ciò genera istantaneamente calore Joule in tutto il volume del materiale, con conseguenti tassi di riscaldamento estremamente rapidi.

Il ruolo della pressione meccanica

Oltre all'energia termica, l'SPS applica una significativa pressione meccanica durante il processo di riscaldamento.

Questa pressione assiste fisicamente nel consolidamento delle particelle. Forzando meccanicamente il materiale a unirsi, il sistema riduce la temperatura necessaria per ottenere la piena densità rispetto ai metodi di sinterizzazione senza pressione.

Impatto sulla microstruttura e sulla qualità

Soppressione della crescita dei grani

Una delle principali sfide nella lavorazione delle ceramiche è impedire che i grani diventino troppo grandi, indebolendo il materiale.

Poiché l'SPS completa il processo di sinterizzazione in minuti anziché in ore, non c'è tempo sufficiente perché si verifichi una crescita eccessiva dei grani. Ciò si traduce in una microstruttura a grani fini con distribuzione uniforme.

Ottenere la massima densità

La combinazione di riscaldamento rapido e pressione consente al Ti2AlN di raggiungere eccezionali livelli di densità.

Il processo raggiunge un'elevata densità relativa (fino a 4,237 g/cm³) e un elevato contenuto di fase (99,2%). La ceramica risultante è caratterizzata da uno sviluppo completo dei grani e dall'assenza di porosità evidente.

Comprensione dei fattori operativi

Requisiti di conducibilità

Poiché il processo si basa sul passaggio di corrente attraverso l'assemblaggio, il sistema dipende dalle proprietà elettriche dell'impostazione.

Gli stampi e, in varia misura, i materiali del campione devono consentire la generazione di calore Joule o scariche al plasma tra le particelle per facilitare questo meccanismo di riscaldamento interno.

Sensibilità del processo

Sebbene efficiente, la natura rapida dell'SPS richiede un controllo preciso sulla corrente pulsata e sull'applicazione della pressione.

L'interazione tra la corrente pulsata e le particelle, che potenzialmente genera scariche al plasma, crea un ambiente complesso che deve essere gestito attentamente per garantire l'uniformità in tutto il campione.

Fare la scelta giusta per il tuo obiettivo

Quando valuti l'SPS per la produzione di ceramiche Ti2AlN, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è l'efficienza del processo: L'SPS offre una drastica riduzione dei tempi di ciclo, richiedendo solo 5 minuti alla temperatura di mantenimento rispetto alle ore prolungate richieste dai metodi tradizionali.

- Se il tuo obiettivo principale sono le prestazioni del materiale: La tecnica fornisce un'integrità microstrutturale superiore, producendo una maggiore densità e purezza di fase minimizzando l'invecchiamento dei grani.

L'SPS rappresenta il metodo più efficace per produrre ceramiche Ti2AlN dense e di alta qualità quando la velocità e il controllo microstrutturale sono fondamentali.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a plasma a scintilla (SPS) | Sinterizzazione tradizionale |

|---|---|---|

| Meccanismo di riscaldamento | Riscaldamento Joule interno (corrente pulsata) | Riscaldamento radiativo esterno |

| Tempo di sinterizzazione | ~5 minuti (mantenimento) | Diverse ore |

| Temperatura (Ti2AlN) | 1200°C | Tipicamente più alta |

| Microstruttura | A grani fini, alta densità | Rischio di crescita eccessiva dei grani |

| Applicazione della pressione | Pressione meccanica simultanea | Spesso senza pressione o separata |

Eleva la tua ricerca sui materiali con la tecnologia SPS avanzata di KINTEK

Sblocca tutto il potenziale della tua sintesi ceramica con KINTEK. Supportati da R&S esperti e produzione di precisione, forniamo sistemi all'avanguardia di sinterizzazione a plasma a scintilla (SPS) insieme alla nostra gamma di forni a muffola, tubolari, rotativi e sottovuoto. Sia che tu stia sviluppando ceramiche Ti2AlN o compositi avanzati, le nostre soluzioni ad alta temperatura personalizzabili sono progettate per offrire una densificazione e un controllo microstrutturale superiori.

Pronto ad accelerare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti tecnici per trovare il sistema perfetto per le tue esigenze di laboratorio uniche.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Cos'è un forno a vuoto e come funziona? Ottenere una purezza e prestazioni dei materiali superiori

- Qual è la funzione di un forno di essiccazione sottovuoto nella carbonizzazione della lolla di riso? Garantire stabilità chimica e integrità del materiale

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto a temperatura costante per il fosfato di ferro? Garantire la purezza della batteria

- Qual è il significato del controllo preciso della temperatura nei forni a vuoto? Sblocca una lavorazione dei materiali superiore

- Qual è la temperatura massima raggiungibile in un forno di sinterizzazione sottovuoto? Personalizza il tuo processo con precisione

- Quali settori utilizzano comunemente i forni per brasatura sottovuoto? Essenziali per l'Aerospaziale, il Medico, l'Automotive e l'Elettronica

- Qual è l'importanza di un forno di essiccazione sotto vuoto nella preparazione degli elettrodi In2O3/C? Garantire test di batterie ad alta precisione

- Qual è lo scopo del riscaldamento industriale durante le fasi non produttive di degasaggio sotto vuoto? Proteggi i tuoi beni