Il controllo preciso della temperatura è il fattore determinante che separa un semplice forno a vuoto da uno strumento di lavorazione dei materiali ad alte prestazioni. In un forno a vuoto, questa precisione garantisce che il calore venga applicato in modo accurato e uniforme, consentendo la creazione di materiali con proprietà specifiche e ripetibili. Questo controllo è essenziale per eseguire profili termici personalizzati, adattati alle esigenze uniche di materiali avanzati e componenti complessi.

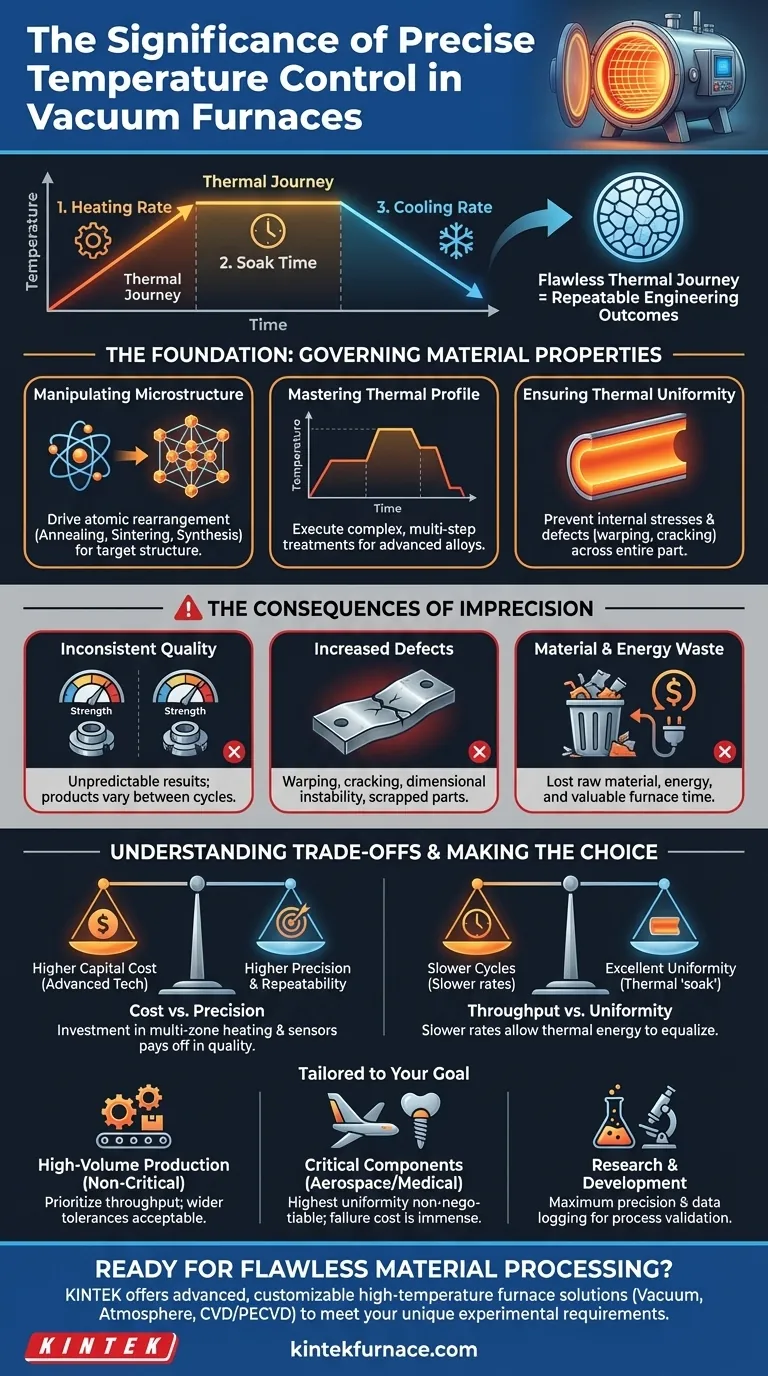

In fondo, il significato del controllo della temperatura va oltre il semplice raggiungimento di un setpoint. Si tratta di gestire in modo impeccabile l'intero percorso termico – tasso di riscaldamento, durata di permanenza e raffreddamento – per manipolare deliberatamente la struttura interna di un materiale e ottenere i risultati ingegneristici desiderati senza introdurre difetti.

Le Basi: Come la Temperatura Governa le Proprietà dei Materiali

Il controllo preciso della temperatura non è una caratteristica; è il meccanismo fondamentale per ottenere risultati. L'ambiente sottovuoto elimina variabili chimiche come l'ossidazione, rendendo il processo termico l'unico motore del cambiamento.

Manipolare la Microstruttura

Il calore fornisce l'energia affinché gli atomi di un materiale si muovano e si riorganizzino. Processi come la ricottura (ammorbidimento), la sinterizzazione (fusione di particelle) e la sintesi (formazione di nuovi composti) dipendono tutti dal mantenimento di un materiale a una temperatura specifica per un tempo specifico per ottenere una microstruttura target.

Anche piccole deviazioni possono causare un riarrangiamento atomico incompleto o errato, alterando fondamentalmente le proprietà finali del materiale come durezza, resistenza o conduttività.

L'Importanza del Profilo Termico

La temperatura di picco è solo una parte dell'equazione. L'intero profilo termico, o ciclo, è fondamentale. Questo include:

- Tasso di Riscaldamento: Quanto rapidamente il materiale raggiunge la temperatura.

- Tempo di Permanenza: Quanto a lungo viene mantenuto alla temperatura target.

- Tasso di Raffreddamento: Quanto rapidamente ritorna alla temperatura ambiente.

Un controllo preciso su queste tre fasi consente agli operatori di eseguire trattamenti complessi e multi-step richiesti per leghe e compositi avanzati.

Garantire l'Uniformità Termica

Un controllo preciso significa anche garantire che la temperatura sia la stessa in tutta la parte. Una significativa differenza di temperatura tra il nucleo e la superficie di un componente può creare sollecitazioni interne, portando a cedimenti.

Le Conseguenze dell'Imprecisione

Quando il controllo della temperatura è scadente, i risultati sono imprevedibili e costosi. Il processo diventa un gioco d'azzardo piuttosto che un'operazione ingegneristica ripetibile.

Qualità del Prodotto Inconsistente

Se la temperatura del forno fluttua tra i cicli, il prodotto finale sarà inconsistente. Una parte prodotta lunedì avrà proprietà meccaniche diverse da una prodotta martedì, anche se la "ricetta" era la stessa. Questa mancanza di ripetibilità è inaccettabile per applicazioni critiche.

Aumento del Rischio di Difetti

Una scarsa uniformità della temperatura è una causa primaria di difetti. Se una sezione di una parte si riscalda o si raffredda più velocemente di un'altra, la sollecitazione interna risultante può causare deformazioni, crepe o instabilità dimensionale. Ciò porta direttamente a scarti.

Sprechi di Materiali ed Energia

Ogni parte fallita o inconsistente rappresenta uno spreco di materia prima, energia e prezioso tempo del forno. Il costo dell'imprecisione si misura in componenti scartati, ore di produzione perse e affidabilità del prodotto compromessa.

Comprendere i Compromessi

Ottenere un controllo perfetto della temperatura implica bilanciare fattori contrastanti. Comprendere questi compromessi è fondamentale per specificare e operare un forno in modo efficace.

Costo vs. Precisione

Una maggiore precisione richiede attrezzature più sofisticate. Ciò include elementi riscaldanti multizona, sensori più accurati (termocoppie) e controllori logici programmabili (PLC) avanzati. Questo investimento aumenta il costo capitale del forno, ma ripaga in termini di qualità e ripetibilità.

Rendimento vs. Uniformità

Ottenere un'eccellente uniformità della temperatura spesso richiede tassi di riscaldamento e raffreddamento più lenti per consentire all'energia termica di "impregnare" completamente il carico di lavoro. Questo può ridurre il numero di cicli eseguibili al giorno, influenzando il rendimento complessivo.

Dati del Sensore vs. Vera Temperatura della Parte

Un controllore è valido solo quanto i dati che riceve. È fondamentale riconoscere che un sensore misura la temperatura nella sua posizione specifica, che potrebbe non essere la vera temperatura delle parti. Un posizionamento e una calibrazione adeguati del sensore sono essenziali affinché il sistema di controllo sia efficace.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di precisione richiesto dipende interamente dalla tua applicazione e dal tuo obiettivo.

- Se il tuo obiettivo principale è la produzione di grandi volumi di parti non critiche: Potresti dare priorità al rendimento, accettando tolleranze di temperatura leggermente più ampie se non compromettono la funzione base del componente.

- Se il tuo obiettivo principale è la lavorazione di componenti critici e di alto valore (es. aerospaziale, medico): Il massimo livello di uniformità e controllo della temperatura è irrinunciabile, poiché il costo di un singolo guasto di una parte è immenso.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Massima precisione e registrazione dei dati sono essenziali per garantire la ripetibilità del processo, convalidare nuove proprietà dei materiali e pubblicare risultati accurati.

In definitiva, padroneggiare il controllo della temperatura trasforma un forno a vuoto da una semplice fonte di calore in uno strumento di precisione per l'ingegneria dei materiali.

Tabella riassuntiva:

| Aspetto | Intuizione chiave |

|---|---|

| Controllo della Microstruttura | Abilita processi come la ricottura e la sinterizzazione per le proprietà desiderate del materiale. |

| Profilo Termico | Critico per il tasso di riscaldamento, il tempo di permanenza e il tasso di raffreddamento per evitare difetti. |

| Uniformità | Previene sollecitazioni interne, deformazioni e crepe nei componenti. |

| Conseguenze dell'Imprecisione | Porta a qualità inconsistente, difetti e spreco di risorse. |

| Focus sull'Applicazione | Alta precisione per parti critiche; bilanciata per la produzione di grandi volumi. |

Pronto a ottenere una lavorazione impeccabile dei materiali con un controllo preciso della temperatura? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e atmosfera, a muffola, a tubo e rotanti, nonché sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, fornendo risultati affidabili e ripetibili per applicazioni critiche nel settore aerospaziale, medico e di ricerca e sviluppo. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono elevare le prestazioni e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento