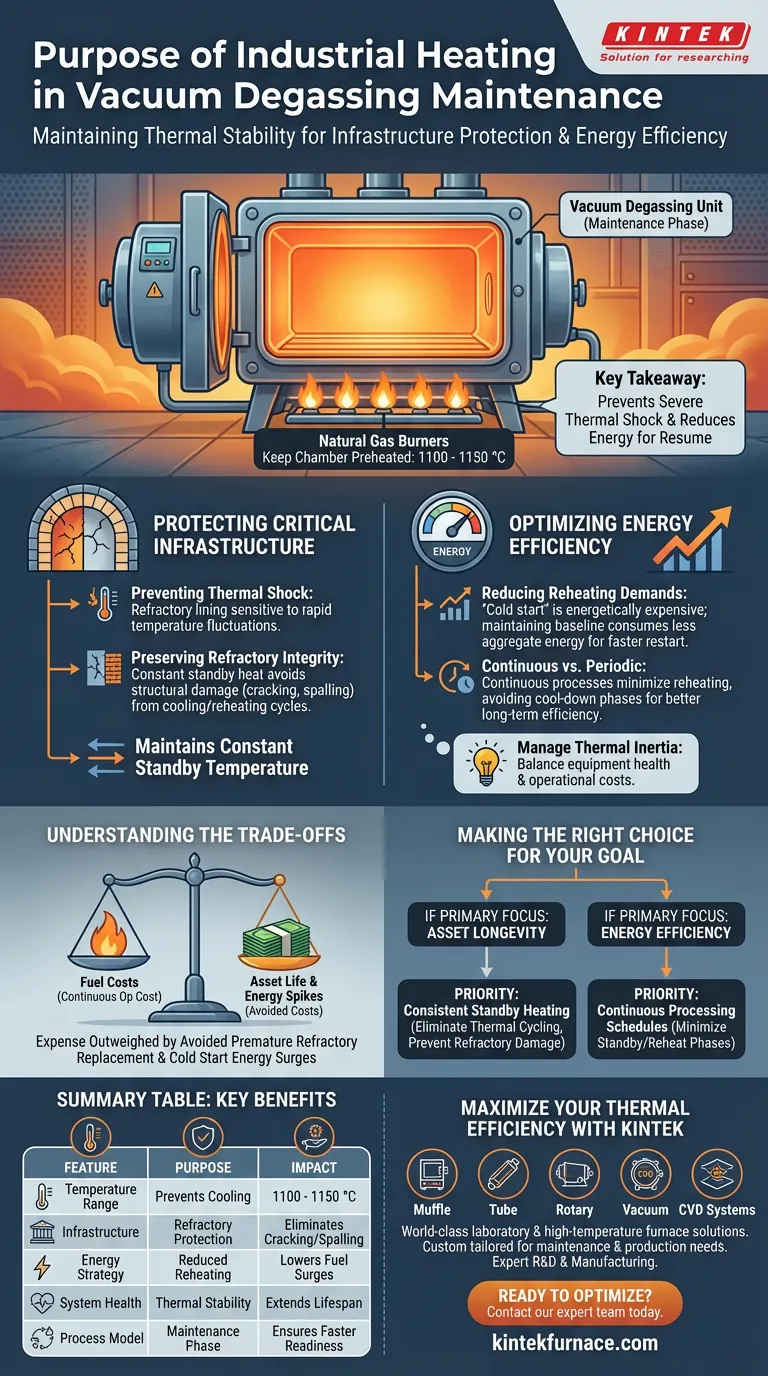

I sistemi di riscaldamento industriale sono fondamentali per mantenere la stabilità termica durante le fasi non produttive delle operazioni di degasaggio sotto vuoto. Nello specifico, i bruciatori a gas naturale vengono utilizzati durante i periodi di inattività per mantenere la camera del vuoto preriscaldata a temperature comprese tra 1100 e 1150 °C.

Mantenendo alte temperature durante la standby, gli operatori prevengono gravi shock termici al rivestimento refrattario e riducono significativamente l'energia necessaria per riprendere la produzione.

Protezione delle infrastrutture critiche

Prevenzione dello shock termico

Il rivestimento refrattario di un'unità di degasaggio sotto vuoto è progettato per resistere a calore estremo, ma è molto sensibile alle rapide fluttuazioni di temperatura.

Se l'unità venisse lasciata raffreddare completamente durante la manutenzione, il successivo processo di riscaldamento creerebbe uno stress significativo.

Conservazione dell'integrità refrattaria

Mantenere una temperatura costante di standby previene questo shock termico.

Mantenendo la camera tra 1100 e 1150 °C, si evitano danni strutturali—come crepe o sfaldamenti—che spesso derivano da cicli aggressivi di raffreddamento e riscaldamento.

Ottimizzazione dell'efficienza energetica

Riduzione delle esigenze di riscaldamento

Può sembrare controintuitivo consumare carburante durante una fase non produttiva, ma un "avvio a freddo" è energeticamente costoso.

Riscaldare un massiccio recipiente industriale dalla temperatura ambiente ai livelli operativi richiede un enorme picco di energia.

Mantenere una temperatura di base costante assicura che la transizione alla produzione formale sia più rapida e consumi meno energia complessiva.

Processo continuo vs. periodico

Questo principio termico spiega perché i processi di degasaggio continui sono generalmente preferiti a quelli periodici.

Le operazioni continue minimizzano la frequenza dei cicli di riscaldamento.

Evitando completamente la fase di raffreddamento, i processi continui agiscono come un modello più efficiente dal punto di vista energetico per la produzione a lungo termine.

Comprensione dei compromessi

Bilanciamento dei costi del carburante e della durata dei beni

Sebbene il preriscaldamento sia tecnicamente superiore, comporta un costo operativo continuo.

Gli operatori devono tenere conto del consumo di gas naturale o di altri combustibili durante i periodi di inattività, anche quando nessun prodotto viene migliorato.

Tuttavia, questa spesa è quasi sempre superata dai costi evitati di sostituzione prematura dei refrattari e dai picchi energetici associati agli avvii a freddo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la durata e l'efficienza della tua unità di degasaggio sotto vuoto, allinea la tua strategia di riscaldamento con le tue priorità operative.

- Se la tua priorità principale è la longevità dei beni: Dai priorità al riscaldamento costante di standby per eliminare lo stress del ciclo termico e prevenire danni ai costosi rivestimenti refrattari.

- Se la tua priorità principale è l'efficienza energetica: Passa a programmi di elaborazione continui per minimizzare il numero totale di fasi di standby o riscaldamento richieste.

Gestire l'inerzia termica è la chiave per bilanciare la salute dell'attrezzatura con i costi operativi.

Tabella riassuntiva:

| Caratteristica | Scopo del riscaldamento di standby | Impatto sulle operazioni |

|---|---|---|

| Intervallo di temperatura | 1100 - 1150 °C | Previene il raffreddamento dei refrattari |

| Infrastruttura | Protezione refrattaria | Elimina crepe e sfaldamenti |

| Strategia energetica | Riduzione del riscaldamento | Abbassa i picchi di carburante durante il riavvio |

| Salute del sistema | Stabilità termica | Estende la durata delle unità di degasaggio |

| Modello di processo | Fase di manutenzione | Garantisce una più rapida prontezza alla produzione |

Massimizza la tua efficienza termica con KINTEK

Proteggi la tua infrastruttura industriale dagli effetti costosi dello shock termico. KINTEK fornisce soluzioni di laboratorio e forni ad alta temperatura di livello mondiale progettate per mantenere precisione e durata. Supportati da R&S e produzione esperte, offriamo sistemi personalizzabili Muffola, Tubo, Rotativo, Sottovuoto e CVD su misura per le tue specifiche esigenze di manutenzione e produzione.

Pronto a ottimizzare la tua strategia di riscaldamento e salvaguardare i tuoi beni refrattari? Contatta oggi il nostro team di esperti per scoprire come i nostri sistemi ad alte prestazioni possono semplificare le tue operazioni.

Guida Visiva

Riferimenti

- Viacheslav A. Murashov, Dmitry D. Lvov. Steel degassing in continuous steel melting units. DOI: 10.18799/24131830/2024/1/4154

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i vantaggi dell'ambiente sottovuoto nei forni di trattamento termico? Ottenere qualità e controllo superiori del materiale

- Perché un forno rivestito di molibdeno è preferito per la sinterizzazione di parti in acciaio MIM? Previene la contaminazione da carbonio

- In che modo un forno a vuoto migliora la purezza dei materiali? Ottieni un'integrità superiore dei materiali con ambienti controllati

- Cos'è l'alta temperatura del forno a vuoto? Svelare il calore estremo per i materiali avanzati

- Quali componenti costituiscono il sistema di vuoto di un forno a vuoto e quale livello di vuoto è possibile raggiungere? Scopri gli elementi chiave per la lavorazione ad alta purezza

- Quali funzioni forniscono le fornaci a controllo programmato per il raffreddamento della scoria? Ottimizzazione dei gradienti termici e prevenzione delle crepe

- Qual è la funzione primaria del trattamento termico in forno sottovuoto per nanopolveri di ZnS? Raggiungere prestazioni ceramiche di alta purezza

- Perché è necessario azoto ad alta purezza (N2) durante la selenizzazione dei materiali degli elettrodi? Approfondimenti sui forni esperti