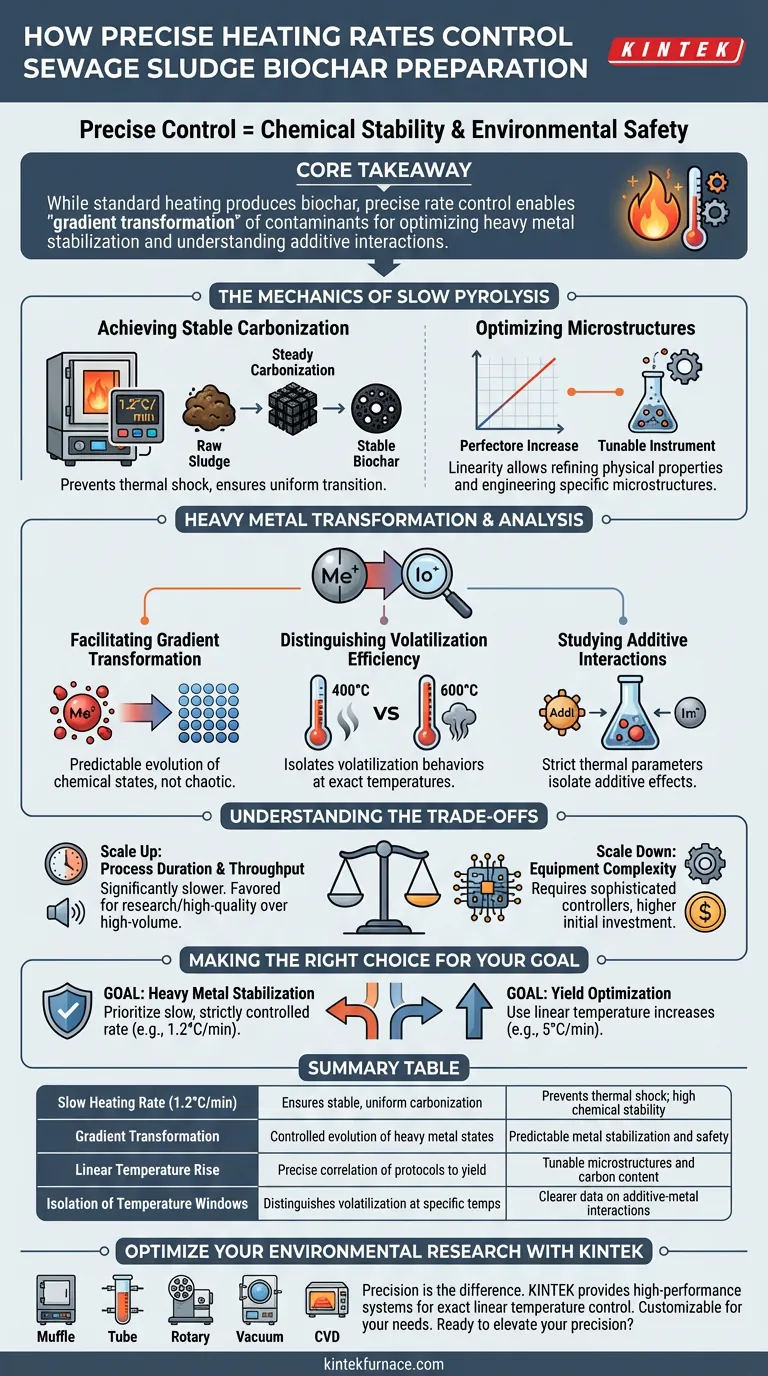

Il controllo preciso dei tassi di riscaldamento determina la stabilità chimica e la sicurezza ambientale del prodotto biochar finale. Utilizzando un sistema programmabile per mantenere tassi specifici, come 1,2 gradi Celsius al minuto, gli operatori garantiscono la carbonizzazione stabile della materia organica gestendo meticolosamente la complessa trasformazione dei metalli pesanti intrinseci ai fanghi di depurazione.

Concetto chiave Mentre il riscaldamento standard produce semplicemente biochar, il controllo preciso del tasso consente la "trasformazione a gradiente" dei contaminanti. Questa modulazione specifica consente ai ricercatori di isolare i comportamenti di volatilizzazione a finestre di temperatura esatte, creando una base tecnica necessaria per ottimizzare la stabilizzazione dei metalli pesanti e comprendere le interazioni degli additivi.

La meccanica della pirolisi lenta

Ottenere una carbonizzazione stabile

Un sistema di controllo della temperatura programmabile è essenziale per eseguire la pirolisi lenta. Bloccando un lento tasso di riscaldamento (ad esempio, 1,2 °C/min), il sistema garantisce che la materia organica si carbonizzi costantemente.

Ciò impedisce shock termici al materiale. Consente una transizione uniforme dalla fanghiglia grezza a strutture di carbonio stabili.

Ottimizzazione delle caratteristiche microstrutturali

Oltre alla stabilità di base, la linearità dell'aumento di temperatura è fondamentale. I sistemi in grado di aumenti lineari precisi servono come base tecnica per affinare le proprietà fisiche del biochar.

Questa accuratezza consente ai ricercatori di correlare protocolli di riscaldamento specifici con la resa del biochar e il contenuto di carbonio. Trasforma il processo di pirolisi in uno strumento sintonizzabile per ingegnerizzare microstrutture specifiche.

Trasformazione e analisi dei metalli pesanti

Facilitare la trasformazione a gradiente

I fanghi di depurazione contengono frequentemente metalli pesanti pericolosi, rendendo la loro stabilizzazione una preoccupazione primaria. Il controllo preciso del riscaldamento consente la "trasformazione a gradiente" di questi metalli.

Invece di sottoporre i metalli a un ambiente termico caotico, il tasso controllato consente un'evoluzione prevedibile degli stati chimici.

Distinguere l'efficienza di volatilizzazione

Il controllo ad alta precisione consente l'isolamento di specifici intervalli di temperatura, come la distinzione degli effetti a 400 °C rispetto a 600 °C.

Ciò consente ai ricercatori di osservare esattamente quando e con quale efficienza diversi metalli volatilizzano. Rimuove l'ambiguità causata dalle fluttuazioni di temperatura comuni nei sistemi meno avanzati.

Studio delle interazioni degli additivi

Per bonificare efficacemente i fanghi, vengono spesso introdotti additivi per legare i metalli pesanti. Il sistema di controllo programmabile fornisce la base necessaria per studiare questi meccanismi.

Mantenendo rigorosi parametri termici, i ricercatori possono attribuire le modifiche alla stabilità dei metalli direttamente agli additivi, piuttosto che a profili di riscaldamento incoerenti.

Comprendere i compromessi

Durata del processo e produttività

Il principale compromesso di un riscaldamento così preciso e lento (ad esempio, 1,2 °C/min) è il tempo. Questo metodo è significativamente più lento della pirolisi flash o della combustione incontrollata.

Riduce il volume di materiale che può essere lavorato in un dato periodo di tempo. È preferito per la ricerca e la bonifica di alta qualità rispetto alla riduzione dei rifiuti ad alto volume.

Complessità delle apparecchiature

Raggiungere questo livello di linearità richiede sofisticati controller logici programmabili.

I semplici elementi riscaldanti on/off non possono ottenere il controllo a gradiente richiesto per questi specifici studi sui metalli pesanti. Ciò aumenta l'investimento di capitale iniziale per i sistemi di forni.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il protocollo di riscaldamento appropriato per il tuo biochar di fanghi di depurazione, considera le tue specifiche esigenze analitiche:

- Se il tuo focus principale è la stabilizzazione dei metalli pesanti: Dai priorità a un tasso lento e rigorosamente controllato (circa 1,2 °C/min) per facilitare la trasformazione a gradiente e studi accurati sulle interazioni.

- Se il tuo focus principale è l'ottimizzazione della resa: Utilizza un sistema in grado di aumenti lineari di temperatura (ad esempio, 5 °C/min) per indagare sistematicamente sulla relazione tra temperatura e contenuto di carbonio.

Il controllo preciso del riscaldamento trasforma la pirolisi da un metodo di smaltimento grezzo a una scienza calibrata per la bonifica ambientale.

Tabella riassuntiva:

| Caratteristica | Impatto sulla preparazione del biochar | Beneficio primario |

|---|---|---|

| Lento tasso di riscaldamento (1,2 °C/min) | Garantisce una carbonizzazione stabile e uniforme | Previene shock termici; elevata stabilità chimica |

| Trasformazione a gradiente | Evoluzione controllata degli stati dei metalli pesanti | Stabilizzazione prevedibile dei metalli e sicurezza |

| Aumento lineare della temperatura | Correlazione precisa dei protocolli alla resa | Microstrutture sintonizzabili e contenuto di carbonio |

| Isolamento delle finestre di temperatura | Distingue la volatilizzazione a temperature specifiche | Dati più chiari sulle interazioni additivo-metallo |

Ottimizza la tua ricerca ambientale con KINTEK

La precisione è la differenza tra il semplice smaltimento dei rifiuti e la bonifica ambientale avanzata. KINTEK fornisce apparecchiature di laboratorio ad alte prestazioni supportate da R&S e produzione esperte. I nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD sono progettati per il preciso controllo lineare della temperatura richiesto per studi di trasformazione a gradiente e ingegneria del biochar.

Sia che tu abbia bisogno di profili di riscaldamento personalizzati per l'analisi dei fanghi di depurazione o di forni ad alta temperatura per la sintesi di materiali, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto a elevare la tua precisione nella pirolisi? Contattaci oggi stesso per discutere i tuoi requisiti tecnici!

Guida Visiva

Riferimenti

- Mahboub Saffari, Rezvan Mashayekhi. The fate and mobility of chromium, arsenic and zinc in municipal sewage sludge during the co-pyrolysis process with organic and inorganic chlorides. DOI: 10.1038/s41598-025-87169-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge la fase di ebollizione ad alta temperatura nella conversione della silice dalla lolla di riso? Aumenta le rese di estrazione

- Perché la miscelazione meccanica delle polveri precursori è necessaria per i film sottili di ITO? Guida alla Crescita di Precisione

- Perché un controllore di flusso massico ad alta precisione è essenziale per gli studi sulla riduzione del minerale di ferro che coinvolgono il vapore acqueo?

- Quale ruolo svolge un forno a essiccazione a getto d'aria da laboratorio nella preparazione delle polveri metalliche? Garantire la purezza e prevenire l'ossidazione

- Quale ruolo svolge un forno a essiccazione ad aria circolante da laboratorio nel post-trattamento delle membrane composite? Padronanza della stabilità

- Quale ruolo svolge un forno a resistenza industriale nel riscaldamento di 42CrMo/Cr5? Garantire il successo della forgiatura con precisione.

- Quali caratteristiche possono essere regolate nei forni da laboratorio in base ai requisiti dell'applicazione? Ottimizza la lavorazione termica del tuo laboratorio

- In che modo l'uso dell'anidride carbonica e di un flussometro influisce sull'attivazione fisica del biochar? Sviluppo dei pori master