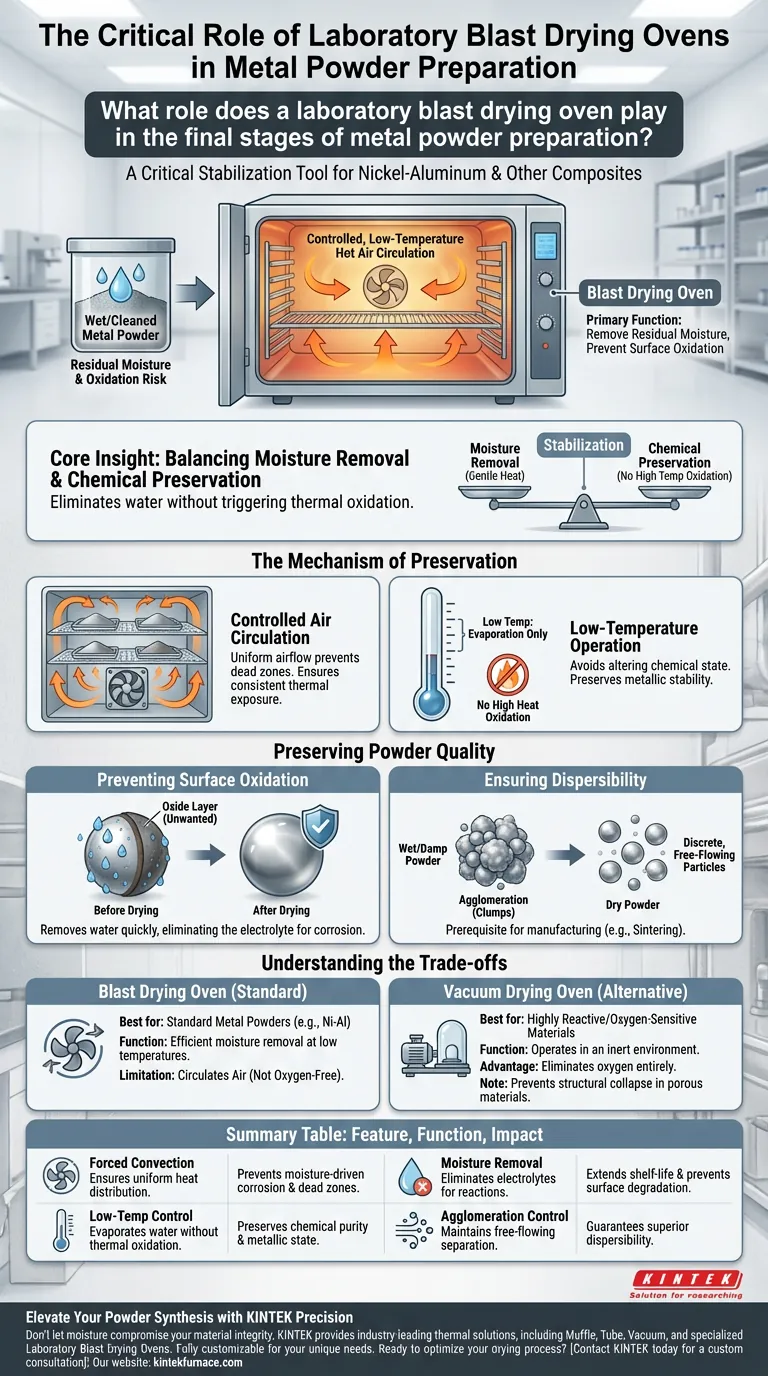

Il forno a essiccazione a getto d'aria da laboratorio funge da strumento critico di stabilizzazione nelle fasi finali della preparazione delle polveri metalliche, in particolare dei compositi nichel-alluminio. La sua funzione principale è quella di rimuovere l'umidità residua dalle polveri pulite utilizzando un sistema controllato di circolazione di aria calda a bassa temperatura per prevenire l'ossidazione superficiale e garantire la qualità fisica del materiale.

Concetto chiave: Il processo di essiccazione è un delicato equilibrio tra la rimozione dell'umidità e la conservazione chimica. Utilizzando un calore delicato e circolante, il forno a essiccazione a getto d'aria elimina l'acqua che promuove la corrosione senza sottoporre la superficie metallica attiva a temperature che potrebbero innescare l'ossidazione.

Il Meccanismo di Conservazione

Circolazione d'Aria Controllata

Il forno funziona "sparando" o facendo circolare aria riscaldata in tutta la camera. Questa convezione forzata assicura che ogni particella della polvere metallica sia esposta a un ambiente termico costante.

Un flusso d'aria uniforme è essenziale per prevenire "zone morte" dove l'umidità potrebbe persistere. Anche tracce di umidità residua possono agire come catalizzatore di degrado nei metalli attivi.

Funzionamento a Bassa Temperatura

Contrariamente alla sinterizzazione o ricottura ad alta temperatura, questa fase si concentra su un trattamento delicato. Il forno opera a basse temperature specificamente per evitare di alterare lo stato chimico del metallo.

Il calore elevato accelera le reazioni di ossidazione. Mantenendo bassa la temperatura, il processo rimuove l'acqua tramite evaporazione mantenendo il metallo chimicamente stabile.

Conservazione della Qualità della Polvere

Prevenzione dell'Ossidazione Superficiale

Il rischio più significativo durante l'essiccazione di polveri metalliche attive (come nichel-alluminio) è l'ossidazione. Acqua e ossigeno possono reagire con la superficie metallica formando indesiderati strati di ossido.

Il forno a essiccazione a getto d'aria mitiga questo rischio rimuovendo l'acqua in modo rapido ed efficiente. Eliminando l'elettrolita (acqua) necessario per la corrosione elettrochimica, il forno preserva la purezza metallica della polvere.

Garanzia di Disperdibilità

Oltre alla purezza chimica, lo stato fisico della polvere è fondamentale. Le polveri umide o bagnate tendono ad agglomerarsi, formando grumi difficili da separare in seguito.

Un'essiccazione completa assicura che il prodotto finale sia costituito da particelle discrete e scorrevoli. Questa "disperdibilità" è un prerequisito per qualsiasi processo di produzione successivo, come la miscelazione, la pressatura o la sinterizzazione.

Comprensione dei Compromessi

Limitazione dell'Ossigeno

È fondamentale riconoscere che un forno a essiccazione a getto d'aria fa circolare *aria*. Sebbene le basse temperature minimizzino i rischi di reazione per metalli come il nichel-alluminio, l'ambiente non è privo di ossigeno.

Per materiali estremamente sensibili all'ossigeno anche a basse temperature, o per processi che richiedono la rimozione di solventi organici, un forno a essiccazione sottovuoto è spesso la scelta migliore. I forni sottovuoto operano in un ambiente inerte, prevenendo l'ossidazione in modo più aggressivo rispetto ai forni a getto d'aria.

Umidità vs. Struttura

Il riscaldamento rapido può talvolta causare un rilascio troppo veloce del vapore, danneggiando la struttura interna dei materiali porosi.

Sebbene ciò sia più critico nei materiali organici (come il biochar), il principio si applica anche alle polveri metalliche porose. La natura controllata del forno a getto d'aria previene il collasso strutturale causato da un'evaporazione rapida.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire l'integrità della tua polvere metallica finale, applica i seguenti criteri di selezione:

- Se il tuo obiettivo principale sono le polveri metalliche standard (es. Ni-Al): Utilizza un forno a essiccazione a getto d'aria a basse temperature per rimuovere efficacemente l'umidità mantenendo la qualità superficiale.

- Se il tuo obiettivo principale sono materiali altamente reattivi o sensibili all'ossigeno: Considera un forno a essiccazione sottovuoto per eliminare completamente l'ossigeno durante il processo di riscaldamento.

- Se il tuo obiettivo principale è prevenire l'agglomerazione: Assicurati che il ciclo di essiccazione sia sufficientemente lungo da rimuovere tutta l'acqua fisicamente adsorbita, garantendo una polvere scorrevole.

La fase di essiccazione non è semplicemente un passaggio di pulizia; è una strategia di conservazione che definisce la durata di conservazione e l'utilizzabilità del tuo materiale sintetizzato.

Tabella Riassuntiva:

| Caratteristica | Funzione nell'Essiccazione delle Polveri Metalliche | Impatto sulla Qualità del Materiale |

|---|---|---|

| Convezione Forzata | Garantisce una distribuzione uniforme del calore su tutte le particelle | Previene la corrosione indotta dall'umidità e le zone morte |

| Controllo a Bassa Temperatura | Evapora l'acqua senza innescare l'ossidazione termica | Preserva la purezza chimica e lo stato metallico |

| Rimozione dell'Umidità | Elimina gli elettroliti necessari per le reazioni elettrochimiche | Estende la durata di conservazione e previene il degrado superficiale |

| Controllo dell'Agglomerazione | Mantiene la separazione delle particelle discrete e scorrevoli | Garantisce una disperdibilità superiore per la produzione |

Migliora la Tua Sintesi di Polveri con la Precisione KINTEK

Non lasciare che l'umidità comprometta l'integrità del tuo materiale. KINTEK fornisce soluzioni termiche leader del settore, tra cui forni a muffola, a tubo, sottovuoto e forni specializzati a essiccazione a getto d'aria da laboratorio progettati per soddisfare le rigorose esigenze della preparazione delle polveri metalliche. Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per le tue esigenze uniche di trattamento termico, garantendo che le tue polveri rimangano pure, stabili e scorrevoli.

Pronto a ottimizzare il tuo processo di essiccazione? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quale ruolo svolge l'attrezzatura per l'evaporazione termica ad alto vuoto nei rilevatori CsPbBr3? Ottimizzare la fabbricazione degli elettrodi

- Qual è la temperatura di cottura per la sinterizzazione? Una guida agli intervalli specifici per materiale

- Qual è lo scopo dell'utilizzo di una piastra in acciaio inossidabile preriscaldata durante la lavorazione del vetro fuso? Evitare stress termici.

- Qual è lo scopo della pre-cottura dei substrati di zaffiro? Padronanza della planarità atomica per una crescita superiore di film sottili

- Come funziona un forno da laboratorio? Padroneggiare i meccanismi di riscaldamento per il vostro laboratorio

- Qual è lo scopo dell'utilizzo di un forno di grado industriale per l'essiccazione segmentata? Ottimizzare l'integrità e l'adesione degli elettrodi

- Quali considerazioni di design sono importanti per le camere a vuoto personalizzate? Ottimizzazione per prestazioni, costi ed esigenze applicative

- Perché un controllore di flusso massico ad alta precisione è essenziale per i test di prestazione a lungo termine dei catalizzatori dopo il riavvio?