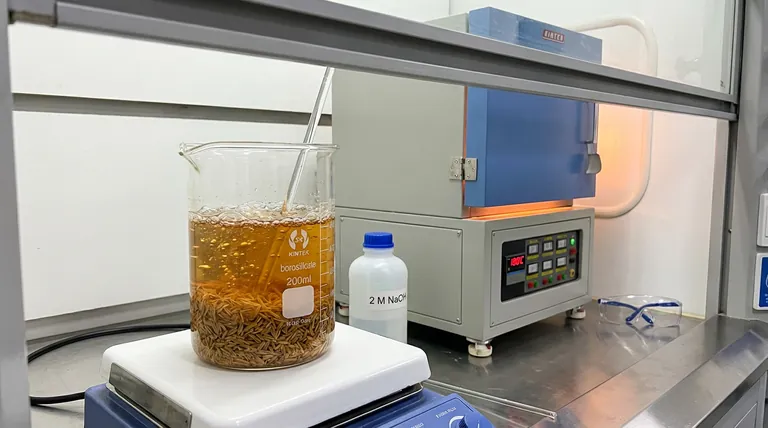

La fase di ebollizione ad alta temperatura funge da innesco chimico critico per l'estrazione della silice dalla lolla di riso. Riscaldando le lolle in una soluzione di idrossido di sodio 2 M, si avvia una reazione che scioglie i componenti solidi della silice, convertendoli in una soluzione solubile di silicato di sodio.

La combinazione di calore e alta alcalinità serve a un duplice scopo: rimuove le barriere organiche di lignina e guida la conversione chimica dei rifiuti agricoli in un liquido industriale utilizzabile.

La meccanica dell'estrazione

Scomposizione dello strato protettivo

Le lolle di riso sono strutture naturalmente resilienti. Per accedere alla silice al loro interno, è necessario prima superare le loro difese esterne.

Il processo di ebollizione ad alta temperatura crea un forte ambiente alcalino. Questo ambiente degrada aggressivamente lo strato di lignina protettivo che lega insieme la struttura della lolla.

Rompendo questa sigillatura organica, la soluzione espone la silice sottostante ai reagenti chimici.

La trasformazione chimica

Una volta compromessa la barriera di lignina, inizia la reazione chimica principale.

I componenti della silice nella lolla reagiscono direttamente con l'alcali (idrossido di sodio). Questa reazione trasforma la silice da uno stato solido e insolubile a silicato di sodio solubile.

Questa fase è il momento decisivo in cui il materiale passa da rifiuto agricolo solido a precursore industriale liquido.

Comprendere i compromessi

Requisiti di tempo ed energia

La nota di riferimento principale indica che questo processo richiede il riscaldamento per un "periodo prolungato".

Sebbene efficace, ciò indica che il processo è ad alta intensità energetica. Non si può affrettare la dissoluzione; la soluzione deve essere mantenuta a temperatura abbastanza a lungo affinché la lignina si decomponga completamente e la silice si dissolva completamente.

Sensibilità alla concentrazione

Il processo si basa specificamente su una soluzione di idrossido di sodio 2 M.

Se la concentrazione è troppo bassa, la soluzione potrebbe non penetrare efficacemente nello strato di lignina. Ciò lascerebbe la silice intrappolata nella lolla solida, con conseguente bassa resa di silicato di sodio.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficienza del tuo processo di estrazione, considera i seguenti fattori chiave:

- Se la tua priorità principale è la resa: Assicurati che la durata dell'ebollizione sia sufficiente a degradare completamente lo strato di lignina, poiché le lolle parzialmente processate manterranno silice preziosa.

- Se la tua priorità principale è la coerenza del processo: Monitora rigorosamente la concentrazione di idrossido di sodio a 2 M, poiché le fluttuazioni qui altereranno direttamente il potere solvente della soluzione.

Padroneggiare la variabile del tempo rispetto all'alcalinità è la chiave per una produzione efficiente di silicato di sodio.

Tabella riassuntiva:

| Variabile di processo | Ruolo / Funzione | Impatto chiave |

|---|---|---|

| Ebollizione ad alta temperatura | Innesco chimico | Accelera la decomposizione della lignina e la dissoluzione della silice |

| Idrossido di sodio 2 M | Reagente alcalino | Trasforma la silice solida in silicato di sodio solubile |

| Durata prolungata | Requisito cinetico | Garantisce la completa penetrazione delle resilienti strutture della lolla |

| Degradazione della lignina | Rimozione della barriera | Espone la silice sottostante alla soluzione chimica |

Soluzioni di precisione per la tua ricerca sull'estrazione

La coerenza nella conversione dei rifiuti agricoli richiede un controllo assoluto sulla temperatura e sulla cinetica chimica. KINTEK fornisce le attrezzature di laboratorio ad alte prestazioni necessarie per padroneggiare queste variabili.

Supportato da R&S e produzione di esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue specifiche esigenze di laboratorio ad alta temperatura. Sia che tu stia aumentando la produzione di silicato di sodio o perfezionando i protocolli di degradazione della lignina, i nostri forni offrono il riscaldamento uniforme essenziale per risultati ad alta resa.

Contatta KINTEK oggi stesso per ottimizzare il tuo flusso di lavoro di estrazione!

Riferimenti

- Shengwang Yuan, Yunhai Ma. A Comparative Study on Rice Husk, as Agricultural Waste, in the Production of Silica Nanoparticles via Different Methods. DOI: 10.3390/ma17061271

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come influisce un alimentatore di polarizzazione sulle coperture AlCrSiWN? Padroneggia il bombardamento ionico per una durata superiore

- Qual è la funzione di un forno di essiccazione industriale nella preparazione del catalizzatore ZnZrOx? Garantire un adsorbimento uniforme del precursore metallico

- Quale ruolo svolge un forno ventilato di precisione da laboratorio nell'elaborazione post-dispersione dei nanotubi di carbonio?

- Qual è la funzione di un forno di essiccazione ad aria forzata da laboratorio nel pretrattamento dei rifiuti di frutta? Garantire rese di carbonio superiori

- Qual è la funzione del trattamento con flusso di aria calda controllata nell'essiccazione dello ZnO? Padronanza della planarità superficiale e riduzione dello stress

- Perché è necessario un sistema di riscaldamento del substrato ad alta precisione per i film sottili di BST? Raggiungi il successo nella crescita cristallina

- Perché un reattore di digestione ad alta pressione è essenziale per la sintesi idrotermale di ZnO/rGO? Ottenere un accoppiamento interfacciale superiore

- In che modo un forno di essiccazione sottovuoto contribuisce alla stabilità degli elettrodi delle batterie al litio-selenio? Garantire purezza e prestazioni