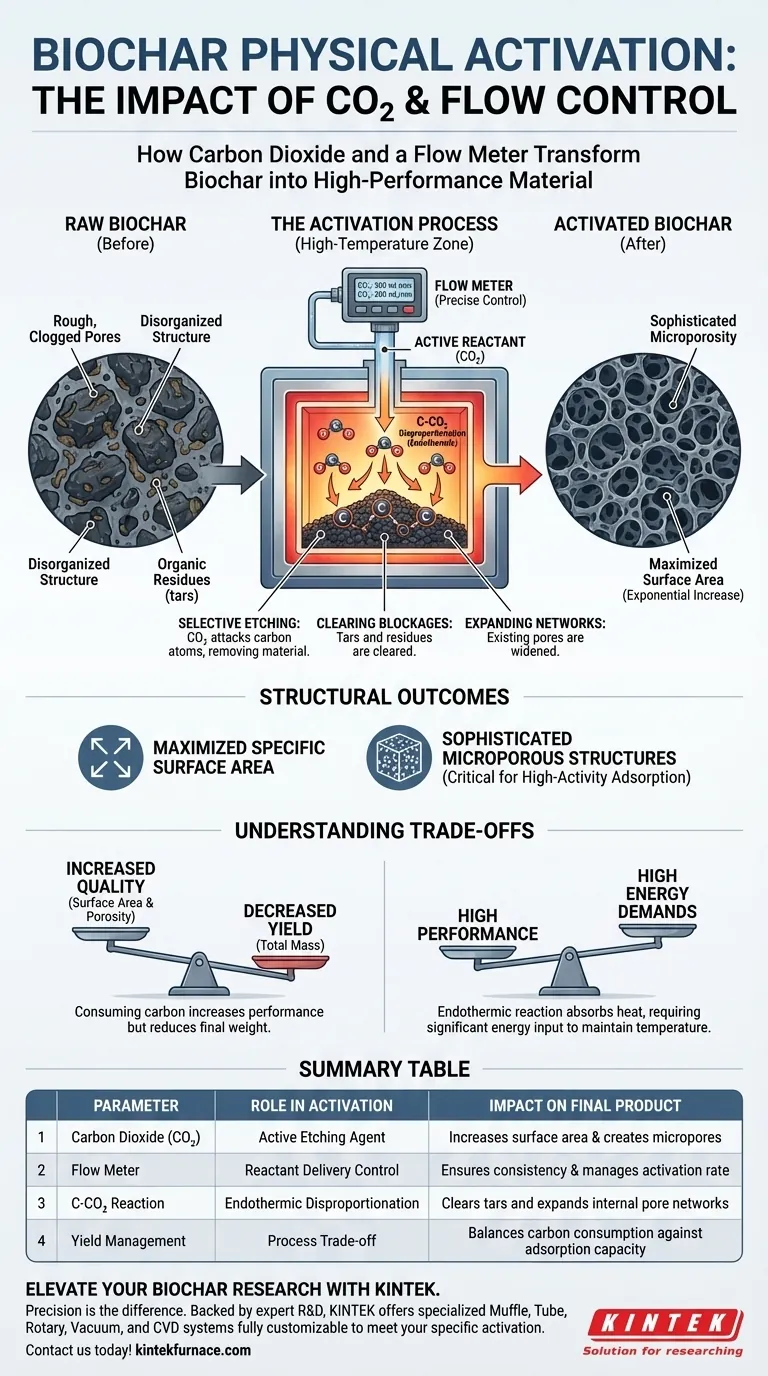

La combinazione di anidride carbonica e un flussometro preciso è il fattore determinante nella trasformazione del biochar standard in un materiale ad alte prestazioni. Il flussometro regola l'apporto di CO2 in una zona ad alta temperatura, dove il gas agisce come un "agente di incisione" che scolpisce fisicamente la struttura interna del biochar per aumentarne drasticamente la superficie.

Il cuore di questo processo è la reazione di disproporzionamento C-CO2, in cui l'anidride carbonica rimuove selettivamente atomi di carbonio dal biochar. Questo libera pori bloccati ed espande la rete interna del materiale, creando la sofisticata microporosità richiesta per applicazioni di adsorbimento ad alta attività.

Il Meccanismo dell'Attivazione Fisica

L'effetto "incisione" dell'anidride carbonica

Nell'attivazione fisica, l'anidride carbonica non è semplicemente un gas portatore; è un reagente attivo.

Quando introdotta nella zona di reazione, la CO2 innesca una reazione endotermica di disproporzionamento C-CO2.

Questa reazione attacca selettivamente e "incide" atomi di carbonio dallo scheletro del biochar, consumando efficacemente parti del materiale per creare valore.

Liberare ed espandere i pori

Il biochar creato tramite semplice pirolisi contiene spesso "pori grezzi" che sono ostruiti da catrami o strutture di carbonio disorganizzate.

La reazione con CO2 mira a queste ostruzioni, liberando i detriti e allargando i pori esistenti.

Questo processo trasforma una struttura chiusa e di basso valore in una rete aperta e altamente accessibile.

Il Ruolo Critico del Flussometro

Garantire un preciso apporto di reagenti

Il flussometro è l'interfaccia di controllo per l'intero processo di attivazione.

Consente agli operatori di introdurre l'agente di attivazione (CO2) a una velocità specifica e controllata nella zona ad alta temperatura.

Senza questa regolazione, la reazione potrebbe diventare erratica, portando a una qualità del prodotto incoerente.

Controllare la velocità di attivazione

Il flussometro detta l'"aggressività" del processo di incisione.

Regolando il flusso, si controlla quanta CO2 interagisce con il letto di carbonio nel tempo.

Questa precisione è vitale per bilanciare lo sviluppo dei pori rispetto al consumo totale del biochar.

Risultati Strutturali

Massimizzare l'area superficiale specifica

L'obiettivo principale dell'attivazione con CO2 è un significativo aumento dell'area superficiale specifica.

Creando nuovi percorsi, la superficie disponibile per l'interazione chimica cresce esponenzialmente rispetto al carbone non attivato.

Creare strutture microporose

Il processo di incisione sviluppa una sofisticata struttura microporosa.

Questi pori microscopici sono la caratteristica critica che definisce il biochar adsorbente "ad alta attività".

Senza questa microporosità, il biochar mancherebbe della capacità di intrappolare efficacemente contaminanti o molecole.

Comprendere i compromessi

Qualità vs. Resa

La reazione di disproporzionamento C-CO2 funziona consumando atomi di carbonio.

Di conseguenza, aumentando l'area superficiale e la porosità, si diminuisce contemporaneamente la resa totale in massa del prodotto finale.

Si sta effettivamente scambiando peso fisico con capacità prestazionali superiori.

Esigenze energetiche

Il riferimento osserva che la reazione è endotermica, il che significa che assorbe calore.

Mantenere le alte temperature richieste per questa reazione introducendo un flusso continuo di gas più freddo richiede un significativo apporto energetico.

Gli operatori devono bilanciare il costo di questa energia rispetto al valore del carbonio ad alta attività risultante.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la produzione del tuo biochar, devi bilanciare il flusso di CO2 rispetto alle tue specifiche di destinazione.

- Se il tuo obiettivo principale è la massima capacità di adsorbimento: Aumenta l'esposizione alla CO2 per massimizzare l'incisione e lo sviluppo dei micropori, accettando una resa totale inferiore.

- Se il tuo obiettivo principale è il volume del materiale: Limita il flusso di CO2 o il tempo di attivazione per liberare ostruzioni di base senza consumare aggressivamente lo scheletro di carbonio.

Il successo nell'attivazione fisica si basa sull'uso del flussometro per gestire con precisione il compromesso tra il consumo di carbonio e la creazione di porosità.

Tabella Riassuntiva:

| Parametro | Ruolo nell'attivazione | Impatto sul prodotto finale |

|---|---|---|

| Anidride Carbonica (CO2) | Agente di incisione attivo | Aumenta l'area superficiale specifica e crea micropori |

| Flussometro | Controllo dell'apporto di reagenti | Garantisce coerenza e gestisce la velocità di attivazione |

| Reazione C-CO2 | Disproporzionamento endotermico | Libera catrami ed espande le reti di pori interne |

| Gestione della resa | Compromesso del processo | Bilancia il consumo di carbonio rispetto alla capacità di adsorbimento |

Eleva la tua ricerca sul biochar con KINTEK

La precisione è la differenza tra carbone semplice e carbone attivo ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati Muffola, Tubo, Rotativo, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di attivazione.

Sia che tu abbia bisogno di un'integrazione precisa del flusso di gas o di stabilità ad alta temperatura per reazioni endotermiche, i nostri forni ad alta temperatura da laboratorio forniscono il controllo di cui hai bisogno per risultati coerenti.

Pronto a ottimizzare il tuo processo di attivazione? Contattaci oggi per discutere le tue esigenze di progetto uniche!

Guida Visiva

Riferimenti

- Aik Chong Lua. Conversion of Oil Palm Kernel Shell Wastes into Active Biocarbons by N2 Pyrolysis and CO2 Activation. DOI: 10.3390/cleantechnol7030066

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Qual è la funzione principale di un forno essiccatore industriale per GBC? Raggiungimento della standardizzazione e qualità del materiale

- Cosa accade durante la fase di ricristallizzazione della ricottura? Ripristino della duttilità e ripristino della microstruttura

- Quale compito svolge un forno ad aria forzata da laboratorio nella preparazione dei precursori di ossido di rame? Prevenire l'agglomerazione

- Quali vantaggi offre un forno sottovuoto rispetto a un forno standard per film di MXene V2CTx? Proteggi la qualità del tuo materiale

- Qual è l'effetto sinergico della cenere volante industriale nei carboni porosi di polpa di barbabietola? Migliorare le prestazioni strutturali 3D

- Quali problemi di processo vengono affrontati utilizzando un modello di forno a trave mobile? Risolvere le sfide dello stress termico delle lastre laminate

- Perché la dispersione di colata deve essere trattata in un forno di essiccazione a 100°C? Garantire una morfologia perfetta del film

- Come fanno i forni industriali di trattamento termico a garantire la stabilità dell'acciaio per molle 55Si2? Ottimizza il tuo processo di rinvenimento