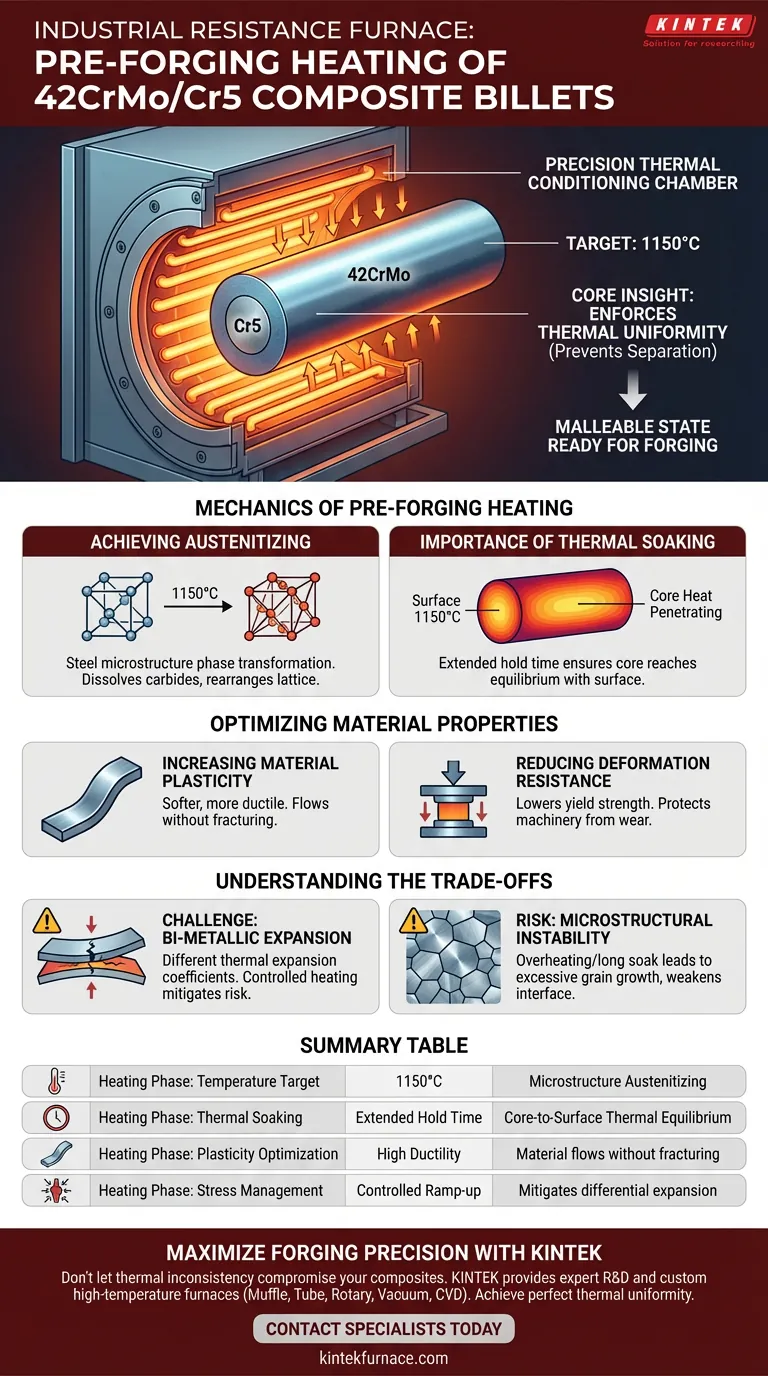

Il forno a resistenza industriale funge da camera di condizionamento termico di precisione per le billette composite 42CrMo/Cr5. Il suo ruolo specifico è quello di riscaldare gradualmente le billette sigillate fino a una temperatura target di 1150°C e mantenere tale stato termico per una durata definita. Questo riscaldamento controllato è il primo passo critico che trasforma il materiale composito rigido in uno stato malleabile pronto per la formatura ad alto impatto.

Approfondimento chiave: La funzione principale del forno non è solo quella di riscaldare il metallo, ma di imporre l'uniformità termica. Mantenendo la billetta a 1150°C, il processo garantisce che sia il nucleo interno che lo strato composito esterno raggiungano la stessa temperatura di austenitizzazione, essenziale per prevenire la separazione durante la violenza del processo di forgiatura.

La meccanica del riscaldamento pre-forgiatura

Raggiungere l'obiettivo di austenitizzazione

Il forno a resistenza è calibrato per raggiungere una specifica temperatura operativa di 1150°C.

A questa temperatura, la microstruttura dell'acciaio subisce una trasformazione di fase nota come austenitizzazione. Questo cambia la struttura cristallina del metallo, sciogliendo i carburi e preparando il reticolo atomico per la riorganizzazione.

L'importanza del mantenimento termico

Raggiungere i 1150°C non è istantaneo; il forno deve mantenere questa temperatura per un periodo prolungato.

Questa fase di "mantenimento" è vitale perché il calore penetra dall'esterno verso l'interno. Senza un tempo di mantenimento prolungato, la superficie potrebbe trovarsi a 1150°C mentre il nucleo rimane più freddo. Il forno a resistenza garantisce che l'energia termica sia distribuita uniformemente in tutto il volume della billetta.

Ottimizzazione delle proprietà del materiale

Aumento della plasticità del materiale

Il risultato principale di questo processo di riscaldamento è un drastico aumento della plasticità.

Garantendo che il composito 42CrMo/Cr5 raggiunga uno stato di austenitizzazione uniforme, il materiale diventa più morbido e duttile. Ciò consente alla billetta di fluire in forme complesse senza fratturarsi sotto la pressione della forgia.

Riduzione della resistenza alla deformazione

Il metallo freddo o riscaldato in modo non uniforme oppone resistenza alle attrezzature di forgiatura.

Il forno a resistenza abbassa la resistenza allo snervamento (resistenza alla deformazione) del materiale. Ciò protegge i macchinari di forgiatura dall'usura eccessiva e garantisce che la forza applicata plasmi il metallo anziché rimbalzare su punti rigidi.

Comprendere i compromessi

La sfida dell'espansione bi-metallica

Mentre il forno fornisce calore, deve anche gestire la complessità di un materiale composito.

42CrMo e Cr5 sono metalli diversi con coefficienti di dilatazione termica distinti. Se il riscaldamento è troppo rapido o incontrollato, gli strati possono espandersi a velocità diverse. L'ambiente controllato di un forno a resistenza industriale attenua questo rischio rispetto a metodi di riscaldamento più rapidi e meno precisi.

Il rischio di instabilità microstrutturale

È necessaria precisione per evitare il surriscaldamento.

Sebbene 1150°C sia il target per la plasticità, superare questa temperatura o mantenere il riscaldamento troppo a lungo può portare a una crescita eccessiva dei grani. Ciò degraderebbe le proprietà meccaniche del prodotto finale, indebolendo l'interfaccia tra il nucleo e lo strato composito.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del processo di riscaldamento pre-forgiatura, considera le seguenti priorità operative:

- Se la tua priorità principale è la consistenza dimensionale: Assicurati che il tempo di mantenimento nel forno sia sufficiente affinché il nucleo raggiunga l'equilibrio termico con la superficie, prevenendo resistenze interne durante la forgiatura.

- Se la tua priorità principale è l'adesione degli strati: monitora rigorosamente il limite di 1150°C per garantire che entrambi i materiali si austenitizzino senza generare uno stress termico eccessivo all'interfaccia.

Una corretta preparazione termica nel forno a resistenza è il fattore più importante nel determinare se una billetta composita verrà forgiata con successo o fallirà sotto pressione.

Tabella riassuntiva:

| Fase di riscaldamento | Obiettivo / Scopo | Risultato chiave |

|---|---|---|

| Obiettivo di temperatura | 1150°C | Trasformazione di fase della microstruttura (Austenitizzazione) |

| Mantenimento termico | Tempo di mantenimento prolungato | Equilibrio termico nucleo-superficie |

| Ottimizzazione della plasticità | Elevata duttilità | Il materiale fluisce senza fratturarsi durante la forgiatura |

| Gestione dello stress | Rampa controllata | Attenua l'espansione differenziale tra 42CrMo e Cr5 |

Massimizza la precisione della tua forgiatura con KINTEK

Non lasciare che l'incoerenza termica comprometta i tuoi compositi ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo e produzione esperte. Sia che tu richieda sistemi a muffola, a tubo, rotativi, sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio e industriali sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Pronto a raggiungere un'uniformità termica perfetta? Contatta oggi i nostri specialisti per scoprire come la nostra tecnologia di riscaldamento di precisione può migliorare la plasticità del tuo materiale e ridurre la resistenza alla deformazione.

Guida Visiva

Riferimenti

- Ming Li, S.W. Xin. Interface Microstructure and Properties of 42CrMo/Cr5 Vacuum Billet Forged Composite Roll. DOI: 10.3390/ma18010122

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un sistema di reazione a microonde? Sintesi rapida e uniforme di idrossiapatite drogata

- Qual è il ruolo dei termometri industriali nel monitoraggio dello stress termico? Garantire la sicurezza tramite dati ad alta precisione

- Qual è il ruolo del controllo della temperatura nella sintesi di MCM-41? Padroneggiare l'ingegneria di precisione dei pori

- Quali sono i vantaggi del metodo Laser Hearth per la Zirconia? Ottenere elevata purezza e densità per la ricerca avanzata

- Qual è il significato dell'uso di un forno di ricottura nei sensori di gas? Migliorare stabilità e sensibilità

- Quali sono i benefici dell'applicazione del trattamento termico di invecchiamento artificiale secondario alle parti in lega di alluminio? Aumento della resistenza allo snervamento

- Quale ruolo svolge il carbone attivo nella sintesi del fosforo CaS:Eu2+? Chiave per l'attivazione di una luminescenza ad alta efficienza

- Perché è richiesto un trattamento termico a due stadi per Ca2Fe2O5? Ottimizza la tua sintesi di brownmillerite