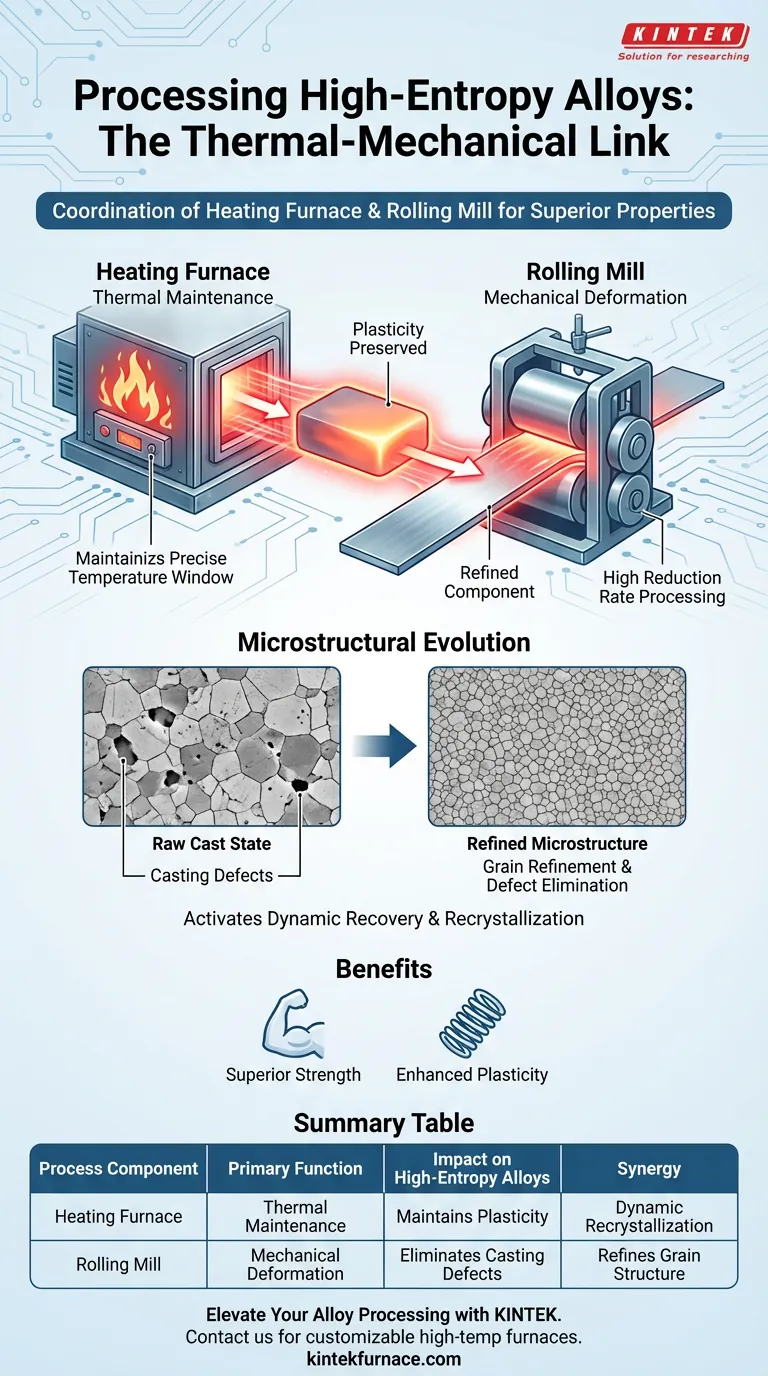

Il coordinamento tra un forno di riscaldamento e un laminatoio funge da legame termomeccanico fondamentale nella lavorazione delle leghe ad alta entropia. Il forno è responsabile di mantenere la lega all'interno di una precisa finestra di temperatura per mantenere la necessaria plasticità, mentre il laminatoio sfrutta questo stato termico per applicare lavorazioni ad alto tasso di riduzione. Insieme, trasformano il materiale da uno stato grezzo di fusione a un componente strutturale raffinato e ad alte prestazioni.

Questo processo sincronizzato fa più che semplicemente modellare il metallo; altera fondamentalmente la sua microstruttura. Attivando il recupero dinamico e la ricristallizzazione, questo coordinamento elimina i difetti di fusione e affina le strutture dei grani, risultando in un materiale che presenta sia una resistenza superiore che una maggiore plasticità.

La meccanica del coordinamento

Per capire come le leghe ad alta entropia raggiungono le loro proprietà superiori, bisogna esaminare come l'energia termica e la forza meccanica interagiscono durante il processo di laminazione.

Il ruolo critico del forno di riscaldamento

La funzione principale del forno di riscaldamento è la manutenzione termica. Non basta semplicemente riscaldare la lega; il forno deve mantenere il materiale all'interno di un intervallo di temperatura specifico.

Mantenendo questo preciso ambiente termico, il forno preserva la plasticità della lega. Ciò garantisce che il materiale sia sufficientemente morbido da subire una deformazione significativa senza fratturarsi, preparando il terreno per il lavoro meccanico successivo.

La funzione del laminatoio

Una volta che il forno stabilisce la corretta plasticità, il laminatoio esegue il lavoro pesante. Il laminatoio è progettato per eseguire lavorazioni ad alto tasso di riduzione.

Poiché la lega è preparata termicamente, il laminatoio può applicare un'immensa pressione per ridurre drasticamente lo spessore del materiale. Questa aggressiva deformazione meccanica è il motore fisico che costringe la struttura interna della lega ad evolversi.

Evoluzione microstrutturale

La cooperazione fisica tra il forno e il laminatoio guida specifici fenomeni metallurgici che migliorano la qualità della lega.

Recupero dinamico e ricristallizzazione

La combinazione di calore (dal forno) e energia di deformazione (dal laminatoio) attiva i processi di recupero dinamico e ricristallizzazione.

Questi meccanismi interni riorganizzano il reticolo cristallino della lega mentre viene lavorata. Questa ristrutturazione dinamica è essenziale per alleviare le tensioni interne e prevenire guasti prematuri durante la lavorazione.

Eliminazione dei difetti di fusione

Le leghe ad alta entropia grezze contengono spesso imperfezioni intrinseche al processo di fusione. La lavorazione coordinata elimina efficacemente questi difetti di fusione.

Gli alti tassi di riduzione frantumano le porosità e omogeneizzano la struttura, risultando in un materiale più denso e affidabile.

Raffinamento dei grani e miglioramento delle proprietà

L'obiettivo finale di questo coordinamento è il raffinamento dei grani. Il processo scompone i grani grossolani in strutture più fini.

Questo affinamento strutturale porta a un duplice miglioramento delle proprietà meccaniche: migliora significativamente sia la resistenza che la plasticità del prodotto finale.

Comprensione dei vincoli operativi

Sebbene questo coordinamento sia potente, si basa fortemente sul mantenimento di un delicato equilibrio tra input termici e meccanici.

La dipendenza temperatura-plasticità

Il processo è strettamente vincolato dall'intervallo di temperatura specifico menzionato in precedenza. Se il coordinamento fallisce e la temperatura scende al di sotto di questa finestra, la plasticità viene persa.

Senza un'adeguata plasticità, il laminatoio non può eseguire efficacemente lavorazioni ad alto tasso di riduzione. Ciò potrebbe portare a una ricristallizzazione incompleta o all'incapacità di eliminare i difetti di fusione, compromettendo le proprietà meccaniche finali.

Ottimizzazione della strategia di lavorazione

Per massimizzare i benefici della lavorazione delle leghe ad alta entropia, è necessario considerare il forno e il laminatoio non come strumenti separati, ma come un unico sistema integrato.

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che il laminatoio applichi tassi di riduzione sufficienti a innescare completamente la ricristallizzazione dinamica e chiudere le porosità di fusione.

- Se il tuo obiettivo principale è la formabilità: Dai priorità alla capacità del forno di mantenere la lega rigorosamente all'interno dell'intervallo di temperatura che massimizza la plasticità durante la deformazione.

Il successo dipende dalla precisa sincronizzazione del calore per ammorbidire la struttura e della forza per raffinarla.

Tabella riassuntiva:

| Componente del processo | Funzione principale | Impatto sulle leghe ad alta entropia |

|---|---|---|

| Forno di riscaldamento | Manutenzione termica | Mantiene la plasticità all'interno di una finestra di temperatura precisa |

| Laminatoio | Deformazione meccanica | Esegue alti tassi di riduzione per eliminare i difetti di fusione |

| Sinergia | Ricristallizzazione dinamica | Affina la struttura dei grani per una resistenza e una plasticità superiori |

Migliora la tua lavorazione delle leghe con KINTEK

La precisione è fondamentale nella gestione del delicato equilibrio termomeccanico richiesto per le leghe ad alta entropia. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, insieme ad altri forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per le tue esigenze di lavorazione uniche.

Pronto a ottenere un raffinamento dei grani e un'integrità strutturale superiori? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica ideale per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali tipi di industrie utilizzano comunemente i forni a atmosfera a scatola? Essenziali per la metallurgia, l'elettronica e altro ancora

- Quali condizioni di processo fornisce un forno di ricottura a scatola per la lega Ti50Ni47Fe3? Ottimizzare i parametri di trattamento termico

- Cos'è un'atmosfera protettiva? Controlla l'ambiente del tuo prodotto per prevenire deterioramento e corrosione

- Come funziona una fornace a lampada integrata con una macchina di prova di trazione? Analisi esperta della resistenza al taglio ad alta temperatura

- Quali sono le configurazioni di design dei forni a muffola? Ottimizza la Tua Lavorazione Termica con la Configurazione Giusta

- Qual è lo scopo del trattamento termico in atmosfera di azoto per ZnS/CeO2? Ottimizza il tuo processo di sintesi

- Quali sono le applicazioni chiave di un forno ad atmosfera controllata? Sblocca la lavorazione precisa dei materiali

- Quali sono i componenti chiave di un forno ad atmosfera inerte? Parti essenziali per un riscaldamento senza contaminazioni