Nella loro essenza, i forni a atmosfera a scatola sono strumenti essenziali in una gamma sorprendentemente diversificata di industrie high-tech. Gli utilizzatori più comuni si trovano nella metallurgia, nell'elettronica, nella produzione di ceramica e nella ricerca sulla scienza dei materiali. Questi settori si affidano tutti alla capacità unica del forno di creare un ambiente ad alta temperatura, controllato con precisione e privo di gas reattivi come l'ossigeno.

Il requisito unificante in tutte queste industrie non è solo il calore, ma il controllo assoluto dell'ambiente chimico ad alte temperature. Questo controllo è ciò che consente ai produttori e ai ricercatori di alterare e perfezionare fondamentalmente le proprietà di un materiale, dalla sua durezza alla sua conducibilità elettrica.

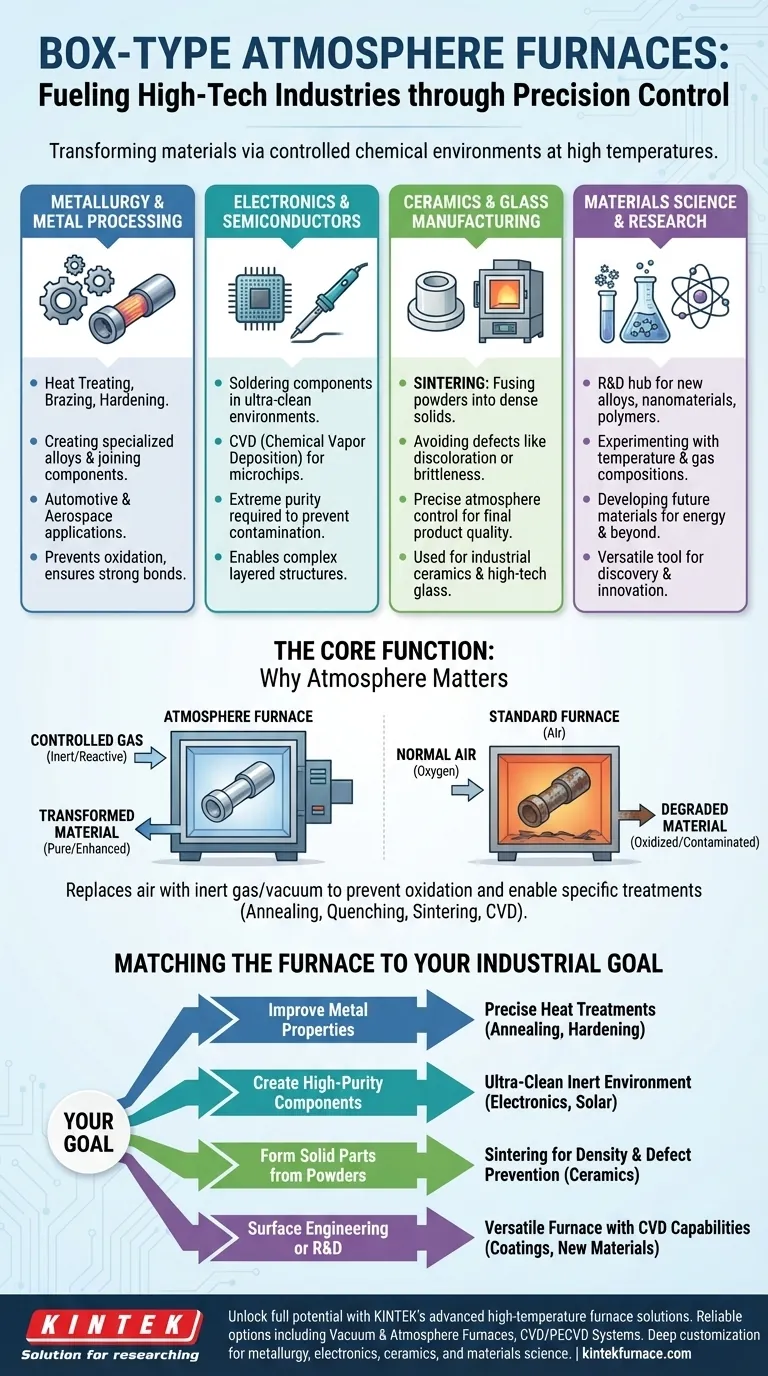

La Funzione Principale: Perché il Controllo dell'Atmosfera è Critico

Un forno standard riscalda le cose. Un forno a atmosfera le trasforma. L'"atmosfera" è un gas o un vuoto accuratamente selezionato che sostituisce l'aria normale, prevenendo reazioni chimiche indesiderate e consentendo quelle desiderate.

Prevenire l'Ossidazione e la Contaminazione

Ad alte temperature, la maggior parte dei materiali, in particolare i metalli, reagisce rapidamente con l'ossigeno presente nell'aria. Questo processo, l'ossidazione (o ruggine), degrada la qualità e le prestazioni del materiale.

Un forno a atmosfera spurgare l'aria e la sostituisce con un gas inerte come azoto o argon. Questo crea un ambiente pulito e non reattivo, garantendo che il materiale rimanga puro durante tutto il processo di riscaldamento.

Consentire Trattamenti Specifici dei Materiali

L'atmosfera controllata è cruciale per una varietà di trattamenti termici che definiscono le caratteristiche finali di un materiale.

I processi chiave includono la ricottura (ammorbidimento di un metallo per renderlo più lavorabile), la tempra (raffreddamento rapido per indurirlo), la sinterizzazione (fusione di polveri in una massa solida) e la brasatura (unione di due pezzi di metallo con un materiale d'apporto).

Creazione di Nuove Superfici e Film

In applicazioni più avanzate, vengono introdotti intenzionalmente gas reattivi per alterare la superficie di un materiale. Un esempio principale è la Deposizione Chimica da Vapore (CVD), un processo utilizzato nelle industrie dei semiconduttori e aerospaziale.

In un forno CVD, gas specifici reagiscono e depositano un film sottile e ad alte prestazioni o un rivestimento su un substrato, creando di tutto, dai microchip ai rivestimenti resistenti all'usura sugli utensili.

Uno Sguardo tra le Industrie e le Applicazioni Chiave

La necessità fondamentale del controllo atmosferico si manifesta in modi diversi in vari settori. Ogni industria sfrutta questi forni per risolvere sfide specifiche e ad alto rischio.

Metallurgia e Lavorazione dei Metalli

Questo è un utilizzatore fondamentale. I forni sono utilizzati per il trattamento termico di parti in acciaio, la creazione di leghe specializzate e l'unione di componenti nelle industrie automobilistica e aerospaziale.

Applicazioni come la brasatura di parti in alluminio o l'indurimento di utensili in acciaio super rapido sono impossibili senza un controllo preciso dell'atmosfera per prevenire l'ossidazione e garantire legami forti e affidabili.

Elettronica e Semiconduttori

La produzione di componenti elettronici richiede una purezza estrema. Anche una contaminazione microscopica può rovinare un lotto di wafer semiconduttori o dispositivi di visualizzazione.

I forni a atmosfera forniscono gli ambienti ultra-puliti necessari per processi come la saldatura di componenti e, soprattutto, per creare le complesse strutture a strati dei microchip attraverso la CVD.

Produzione di Ceramica e Vetro

Per la ceramica, il processo chiave è la sinterizzazione. Questo comporta il riscaldamento di polveri compattate a una temperatura appena inferiore al loro punto di fusione, facendo sì che le particelle si fondano in un oggetto solido e denso.

Il controllo dell'atmosfera previene reazioni indesiderate che potrebbero causare scolorimento, fragilità o altri difetti nel prodotto ceramico finale.

Scienza dei Materiali e Ricerca

Le istituzioni accademiche e di ricerca sono centri di innovazione, e i forni a atmosfera a scatola sono uno strumento di lavoro. Sono utilizzati per sviluppare e testare nuove leghe, nanomateriali, polimeri e nuovi materiali energetici.

La versatilità del forno consente ai ricercatori di sperimentare con materiali diversi, cicli di temperatura e composizioni atmosferiche per scoprire i materiali del futuro.

Comprendere i Compromessi

Sebbene potenti, questi forni sono apparecchiature specializzate. Comprendere i loro limiti è fondamentale per utilizzarli in modo efficace.

Atmosfera vs. Vuoto

Un forno a vuoto, che rimuove quasi tutti i gas, offre l'ambiente più pulito in assoluto. Tuttavia, sono spesso più complessi e costosi.

Un forno a atmosfera offre maggiore flessibilità, consentendo l'uso di vari gas inerti o reattivi per ottenere risultati chimici specifici non possibili sottovuoto.

Specificità del Processo

Il termine "forno a atmosfera a scatola" è una categoria generale. Molte industrie utilizzano versioni altamente specializzate, adattate per un singolo compito.

Un forno progettato per la ricottura generale di parti in acciaio è molto diverso da un forno CVD progettato per creare film ottici, anche se condividono gli stessi principi di base.

Costo e Complessità

Questi non sono forni semplici. I forni a atmosfera sono strumenti sofisticati che richiedono investimenti significativi, funzionamento esperto e manutenzione attenta per gestire i flussi di gas e garantire la sicurezza.

Abbinare il Forno all'Obiettivo Industriale

La scelta e l'utilizzo di un forno a atmosfera dipendono interamente dal risultato desiderato per il materiale.

- Se il tuo obiettivo principale è migliorare le proprietà dei metalli: Hai bisogno di un forno per trattamenti termici precisi come ricottura, tempra o brasatura per raggiungere obiettivi specifici di durezza e durabilità.

- Se il tuo obiettivo principale è creare componenti di elevata purezza: Hai bisogno di un ambiente a gas inerte ultra-pulito per applicazioni in elettronica, celle solari o produzione di semiconduttori.

- Se il tuo obiettivo principale è formare parti solide da polveri: Utilizzerai un forno per la sinterizzazione di ceramiche o metalli, dove il controllo preciso dell'atmosfera è fondamentale per prevenire difetti e ottenere la densità desiderata.

- Se il tuo obiettivo principale è l'ingegneria delle superfici o la R&S: Hai bisogno di un forno versatile, potenzialmente con capacità CVD, per creare rivestimenti specializzati o sperimentare nuove composizioni di materiali.

In definitiva, la padronanza dell'ambiente controllato del forno è la chiave per padroneggiare le prestazioni finali del materiale stesso.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave | Vantaggi Principali |

|---|---|---|

| Metallurgia | Ricottura, brasatura, tempra | Previene l'ossidazione, aumenta la resistenza del materiale |

| Elettronica | Saldatura, CVD per microchip | Garantisce ambienti ultra-puliti, previene la contaminazione |

| Ceramica | Sinterizzazione | Evita difetti, migliora densità e durabilità |

| Scienza dei Materiali | R&S su leghe, nanomateriali | Consente la sperimentazione con atmosfere per l'innovazione |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni affidabili come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche in metallurgia, elettronica, ceramica e scienza dei materiali. Contattaci oggi per discutere come possiamo migliorare i tuoi processi e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.